Introduction

Pour devenir lait de consommation, le lait cru ne doit subir que des traitements physiques, comme la clarification, la standardisation, l’homogénéisation et bien évidemment les traitements thermiques. C’est uniquement ce dernier qui fait différencier le lait pasteurisé, le lait stérilisé et le lait UHT ; les autres traitements sont presque identiques pour ces produits.

Avant d’aborder les techniques d’élaboration des laits de consommation, on va donc présenter en premier temps, les étapes communes à tous ces produits. Ensuite, on va présenter les techniques spécifiques à chaque produit : Lait pasteurisé, lait stérilisé et lait UHT.

Table of Contents

Etapes communes

Réception

L’étape de réception du lait doit se faire sans bris des globules gras ni incorporation d’air dans la conduite de lait tout en maintenant les contrôles de qualité nécessaires, ces derniers sont détaillés dans le chapitre relatif au contrôle qualité du lait et produits laitiers.

Clarification

La clarification est l’opération par laquelle le lait est soumis à une force centrifuge dans le but d’en extraire les particules plus denses, tels les débris cellulaires, les leucocytes et les matières étrangères. Sans ce traitement, ces particules sédimenteraient dans le lait homogénéisé, au point de devenir visibles dans les contenants transparents.

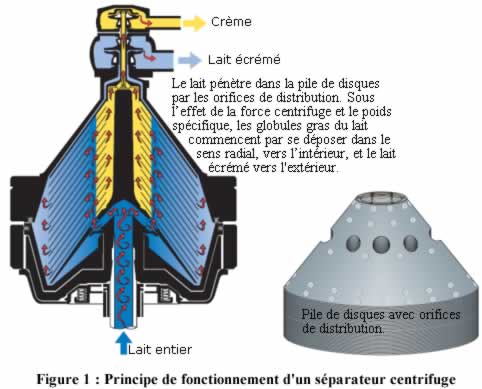

Le principe de fonctionnement d’un clarificateur est identique à celui d’un séparateur centrifuge (Figure 1). La différence caractéristique entre un clarificateur et un séparateur centrifuge réside dans la conception de la pile de disques : sans orifices de distribution sur le clarificateur et le nombre d’orifices de sortie (un seul sur le clarificateur, deux sur le séparateur).

Le choix de la localisation du clarificateur peut dépendre de certains facteurs, dont la capacité de l’appareil et la méthode de standardisation. La clarification se fait à l’une ou l’autre des étapes suivantes :

- A la réception, avant le stockage du lait cru;

- Entre le stockage et la standardisation;

- Entre la standardisation et l’entrée du pasteurisateur;

- Entre la section de régénération et la section de chauffage du pasteurisateur à plaques; dans ce cas, l’appareil est généralement une combinaison séparateur-clarificateur.

Thermisation

Dans de nombreuses laiteries importantes, il n’est pas possible de pasteuriser et de traiter le lait immédiatement après réception. Une partie du lait doit être stockée dans des cuves de stockage pendant plusieurs heures ou plusieurs jours. Dans ces conditions, même une réfrigération poussée ne suffit pas à éviter une grave détérioration de la qualité.

De nombreuses laiteries préchauffent donc le lait à une température inférieure à la température de pasteurisation, pour inhiber provisoirement la croissance des bactéries, notamment les pathogènes. Ce procédé est appelé thermisation. Le lait est chauffé à 63-65°C pendant environ 15 secondes, une combinaison de température et de durée qui n’inactive pas l’enzyme phosphatase.

Pour éviter la multiplication des bactéries sporulées aérobies après la thermisation, le lait doit être refroidi rapidement à 4°C ou moins et ne doit pas être mélangé à du lait non traité. De nombreux experts estiment que la thermisation a un effet favorable sur certaines bactéries sporulées. Le traitement thermique fait revenir de nombreuses spores à l’état végétatif, et elles sont donc détruites lors de la pasteurisation ultérieure du lait.

La thermisation n’est utilisée que lorsque la laiterie est incapable de traiter toutes les livraisons. Dans le cas contraire, cette étape est ignorée.

Séparation de la matière grasse (Ecrémage)

Bien que les phases lipidiques et aqueuses du lait ne soient pas miscibles, la décantation et la coalescence spontanées des globules gras à la surface du lait sont lentes ; c’est pourquoi on les accélère au moyen de séparateurs centrifuges, qui déchargent en continu la crème d’une part et le lait écrémé d’autre part. La figure 1 illustre schématiquement le fonctionnement de ces appareils.

La quantité de matière grasse que l’on peut séparer du lait dépend de la conception du séparateur, de la vitesse d’écoulement du lait à travers celui-ci et de la distribution des tailles des globules gras. En général, on retire de 100 l de lait, 10 l de crème à 35-40% de matière grasse. Le lait écrémé ne renferme plus qu’environ 0,1% de matière grasse.

Standardisation

En offrant à sa clientèle un choix de laits à différentes teneurs en matière grasse, l’entreprise doit s’en tenir avec précision aux normes établies pour chacune de ces teneurs. En pratique, cela signifie des mesures précises au cours de la standardisation, tant par respect de la réglementation que par souci de rendement et d’économie.

La standardisation peut se faire en cuvée ou en continu. Dans le premier cas, il s’agit de mélanger dans un réservoir du lait entier, du lait écrémé ou encore de la crème dans des proportions calculées pour arriver au pourcentage de matière grasse désiré dans le mélange.

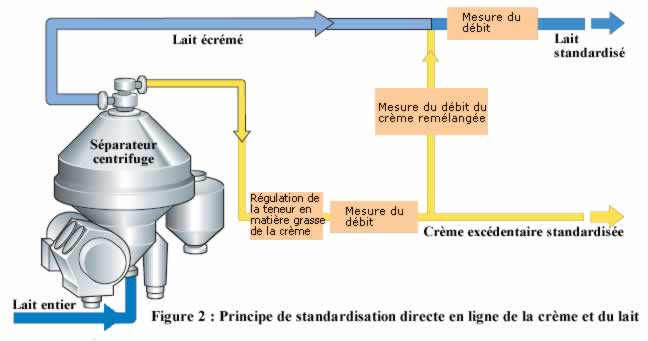

Quant au procédé en continu, il peut être plus ou moins automatique. Ainsi, on peut, de façon contrôlée, injecter du lait écrémé dans le lait entier en direction vers la pasteurisation (Figure 2). Ce système peut être facilement contrôlé, puisque le mélange se fait avec deux produits dont le taux de matière grasse est connu.

De plus en plus on a recours à un type d’appareil complètement automatisé : Le clarificateur-séparateur-normalisateur est, en effet, programmé pour remélanger le lait écrémé et la crème, séparés dans un premier temps au cours d’un écrémage partiel ou total du lait. Pour obtenir la teneur désirée en gras, le mélange s’effectue dans des proportions commandées d’après les résultats d’un système d’analyses en continu. Une sortie spéciale sert à évacuer de l’appareil le surplus de crème. Dans le circuit de fabrication, ce mode de standardisation se situe à la sortie de la section de régénération du lait cru du pasteurisateur.

Dans les installations où, par souci d’efficacité et d’économie d’énergie, seule la crème passe par l’homogénéisateur, son taux de matière grasse doit être réduit à 10-12%, de façon à obtenir une homogénéisation satisfaisante. Cela se fait en injectant à la crème, à l’entrée de l’homogénéisateur, une partie du lait écrémé provenant du séparateur.

Pasteurisation

La pasteurisation est un traitement thermique modéré et suffisant permettant la destruction des microorganismes pathogènes et d’un grand nombre de microorganismes d’altération. Ce traitement permet d’une part, d’assurer la salubrité du produit et d’autre part, d’améliorer sa conservabilité. Cette étape est utilisée pour produire plusieurs produits comme le lait pasteurisé et le beurre pasteurisé.

Le produit subit des barèmes de température et de durée (63°C pendant 30 minutes, ou 73°C pendant 16 secondes). Cependant, dans le but d’obtenir une conservation prolongée des laits pasteurisés, on applique généralement un traitement plus sévère en température et/ou en temps de retenue, en évitant toutefois d’excéder des zones limites au-delà desquelles le lait aurait le goût de cuit ou subirait une diminution excessive de sa valeur nutritive.

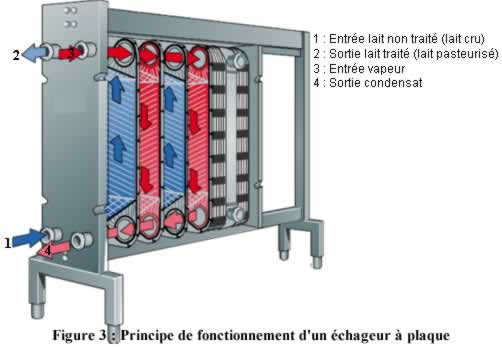

La pasteurisation en cuvée, à basse température, est encore utilisée, notamment pour préparer différents types de produits en petites quantités. Mais c’est le procédé en continu, à haute température (HTST : High Temperature, Short Time), au moyen de systèmes en plaques (Figure 3), qui est le plus en usage. C’est une méthode économique, précise et fiable. L’équipement peut fonctionner à grands débits et être complètement automatisé.

Pour améliorer la saveur du lait, on peut intégrer au pasteurisateur une chambre à vide qui permettrait d’extraire certains composés volatils. Cependant, l’équipement pour ce traitement exige plus de surveillance et augmente les pertes lors des changements de produits.

La pasteurisation permet aussi de détruire la lipase, soit avant l’homogénéisation, soit immédiatement après, ce qui prévient la lipolyse. Dans le même ordre d’idée, il importe d’éviter de mélanger du lait cru, même en quantité minime, au lait homogénéisé pasteurisé, car la lipase du lait cru causerait de la rancidité dans le lait homogénéisé.

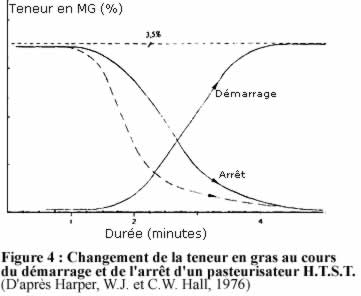

Il reste à signaler que l’utilisation d’un système à plaques pour la pasteurisation de plusieurs produits différents, surtout s’il s’agit de petits volumes, réduit l’efficacité de fonctionnement, augmente les risques d’altération de la qualité par addition d’eau et cause des pertes en matière grasse sur les parois si les mélanges eau-produit ne sont pas complètement récupérés. La figure 4 montre le temps nécessaire aux changements du pourcentage de matière grasse lors du démarrage et de l’arrêt d’un pasteurisateur à plaques.

Homogénéisation

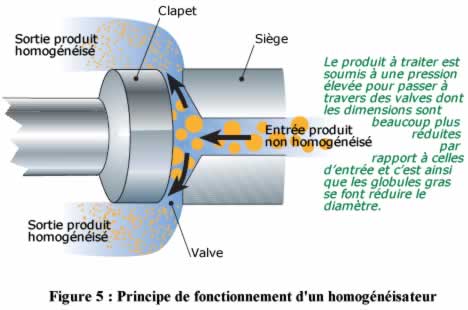

L’homogénéisation est une opération qui sert à empêcher les globules gras de remonter à la surface du lait en réduisant leur diamètre. Elle est obtenue en faisant passer le lait sous pression élevée à travers des orifices ou valves très étroits (Figure 5).

Parce qu’elle présente l’avantage de stabiliser l’émulsion de la matière grasse uniformément dispersée dans tout le liquide, l’homogénéisation du lait de consommation s’est généralisée. D’autre part, ce traitement donne au lait une saveur et une texture plus douces, plus onctueuses pour la même teneur en matière grasse.

Une conséquence physico-chimique de l’homogénéisation est qu’elle affecte quelque peu la stabilité des protéines, en ce sens que le lait homogénéisé se coagule plus facilement, sous l’influence de la chaleur par exemple, que le même lait non homogénéisé. Le lait homogénéisé donnera un caillé fin, mou, plus poreux et perméable.

L’efficacité de l’homogénéisation dépend principalement de trois facteurs : la température, la pression et le type de valve. La condition mécanique de l’homogénéisateur, l’incorporation d’air dans le circuit et la nature des produits traités peuvent aussi modifier les effets du traitement.

Il va de soi que l’homogénéisation doit se faire à des températures qui permettent de maintenir tout le gras à l’état liquide, sans quoi il se produirait du barattage : pour assurer un traitement efficace, il faut des températures supérieures à 54°C.

Le choix de la pression dépend du type et du nombre de valves homogénéisatrices. Le plus souvent l’homogénéisation se fait en deux phases successives au moyen de deux valves où sont brisés, dans la seconde, les agrégats de globules gras formés après le passage à travers la première. Dans ce cas, une pression de 14000 à 17000 kPa au premier stade et 3000 (Kpa) au deuxième donne généralement de bons résultats. Cependant avec certains types de valve, comme celle à multiples stades, l’homogénéisateur peut donner un bon rendement tout en fonctionnant à des pressions considérablement moindres.

L’homogénéisation doit être suffisamment efficace pour empêcher le crémage. Le résultat peut se vérifier immédiatement en déterminant l’indice d’homogénéisation (voir chapitre 5 : Contrôle qualité). Une autre méthode peut être également utilisée consiste à mesurer, lors de l’examen microscopique d’un échantillon de lait, la taille des globules gras et leur répartition en fonction de leur diamètre.

Refroidissement

Tous les microorganismes n’étant pas éliminés par la pasteurisation, ce traitement thermique doit être suivi d’un brusque refroidissement. Ainsi, après pasteurisation, le lait est refroidi à une température voisine du point de congélation afin de ralentir le développement des germes encore présents.

Au stade post-pasteurisation et lors du conditionnement, il importe également d’éviter toute contamination, spécialement par les bactéries psychrotrophes, qui sont les principales responsables de la détérioration subséquente des produits pasteurisés. Greene et Jezeski (1954) ont, en effet, démontré que du lait pasteurisé ensemencé de Pseudomonas fluorescens se détériorait après quatre jours à 10°C, 16 jours à 5°C et 36 jours à 0°C.

Conditionnement

Destiné à véhiculer les produits laitiers fluides dans les réseaux de production et de distribution, le contenant doit avoir certaines qualités :

- être attrayant par sa forme et sa présentation ;

- offrir une protection efficace au produit contre les chocs physiques, la lumière et la chaleur ;

- préserver le contenu des odeurs ou saveurs étrangères ;

- Faciliter la manipulation du produit ;

- être économique et adapté aux exigences modernes de production.

Types de contenants

Le contenant en carton, malgré sa faible résistance, est apprécie par les consommateurs pour son apparence, sa forme et sa commodité. Il permet, en outre, une bonne protection du produit. Fabriqué de carton enduit de polyéthylène, il est généralement pré-assemblé en usine. Parfois de fabrication plus sophistiquée pour répondre à des usages particuliers, il peut être recouvert d’une mince couche d’aluminium sur sa surface intérieure, formant ainsi une barrière efficace contre la pénétration d’oxygène et préservant mieux le produit.

Les équipements utilisés pour ce type d’emballage sont nombreux et offrent beaucoup de flexibilité et de rapidité. L’opération entière, incluant le montage du contenant, le remplissage, le scellage et la mise en caisses, est de plus en plus intégrée pour répondre aux exigences nouvelles des usines.

Le contenant en plastique, sous forme rigide ou flexible, est largement utilisé dans l’industrie laitière. Les avantages offerts par la forme flexible sont les suivants : son coût moindre; la possibilité de fabriquer ou d’assembler directement les contenants sur la doseuse, réduisant d’autant les besoins d’espace d’entreposage; le prix inférieur des doseuses requises… Parmi les inconvénients des emballages flexibles, signalons leur manipulation difficile pour le consommateur et une protection insuffisante du produit contre les rayons lumineux.

Le contenant en verre, bien que pratiquement disparu de plusieurs marchés, existe encore dans certaines régions canadiennes et plus particulièrement aux États-Unis. Sa rigidité offre une certaine protection contre les chocs physiques et rend le produit plus attrayant.

Appareils de conditionnement

Les équipements varient en fonction du type d’emballage utilisé et de la cadence désirée, ils sont de 2 types : ceux qui opèrent par gravité et ceux dits volumétriques fabriqués généralement en acier inoxydables pour les parties qui entrent en contact avec l’aliment et pourvus d’un système de nettoyage.

II est avantageux d’avoir des réservoirs surélevés pour alimenter les remplisseuses par gravité. Fonctionnant sans pompage, cet aménagement évite ainsi l’incorporation d’air dans le produit, facilite la précision du remplissage, le drainage ainsi que le lavage par circulation.

Lait pasteurisé

La conception des lignes de traitement du lait pasteurisé du commerce varie beaucoup d’un pays à l’autre, et même d’une laiterie à l’autre, en fonction de la législation et de la réglementation locale. Ainsi, par exemple, la standardisation éventuelle de la matière grasse peut se faire avant, après ou pendant la pasteurisation. L’homogénéisation peut être totale ou partielle etc.

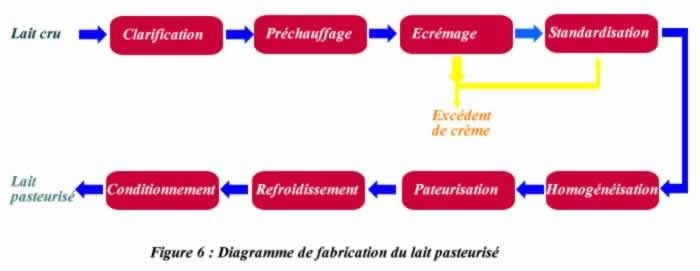

Le procédé “le plus simple” consiste à pasteuriser tout simplement le lait entier. La ligne de traitement comprend alors un pasteurisateur, un bac tampon et une machine de remplissage. Le procédé devient plus complexe s’il doit fabriquer plusieurs types de produits laitiers du commerce, c’est à dire du lait entier, du lait écrémé et du lait standardisé à différentes teneurs en matière grasse, ainsi que de la crème à différentes teneurs en matière grasse. La figure 6 représente un exemple de diagramme de fabrication du lait pasteurisé : Le lait cru est clarifié, préchauffé, écrémé, standardisé, homogénéisé, pasteurisé, refroidis et enfin conditionné aseptiquement.

Le lait pasteurisé doit être conservé au froid (4 à 6°C). Sa durée de conservation est d’environ 7 jours. Cependant, une durée de conservation moins courte peut être imposée par la réglementation de certains pays.

Sur le plan sécurité, le lait pasteurisé est censé être débarrassé de tous germes pathogènes. Il est donc inutile de le porter à ébullition avant sa consommation.

Sur le plan nutritif, le lait pasteurisé est plus riche comparativement au lait stérilisé.

Lait stérilisé

La stérilisation consiste à détruire, par une action thermique élevée, la totalité de la flore microbienne du lait. Ce lait présente alors une garantie totale d’hygiène et de conservation.

Le lait est pré-stérilisé à 130°C pendant 3 ou 4 secondes, puis embouteillé » à chaud » à 80°C environ, et enfin stérilisé dans son emballage à 115°C pendant 15 à 20 minutes. Une autre méthode consiste à stériliser le lait à 115°C pendant 20 secondes, puis le stocker et le conditionner aseptiquement.

Les principaux défauts à éviter sont la coloration prononcée du lait et le goût du cuit (voir : Réactions de Maillard et caramélisation).

Le lait UHT

Définition et Historique

Le lait UHT est un lait chauffé en débit continu à une température d’au moins 132°C pendant quelques secondes, à le refroidir à la température ambiante et à l’emballer aseptiquement dans le but :

- d’assurer sa stabilité et sa valeur nutritive assez longtemps pour satisfaire les exigences commerciales ;

- de le libérer de tous microorganismes pathogènes et toxines pouvant affecter la santé du consommateur;

- d’en détruire tout microorganisme capable de proliférer lors de l’entreposage.

Le principe du lait traité à ultra haute température (UHT) est connu depuis près d’un siècle : déjà en 1893, on avait construit des appareils pouvant traiter le lait à 125°C pendant 6 minutes. En 1909, il existait un système tubulaire à débit continu capable de chauffer le lait à 130°-140°C, mais ce n’est qu’en 1951 qu’il fut possible de l’emballer aseptiquement par le procédé « Martin Canning ». Dix ans plus tard (1961), la Compagnie Tetra-Pak, en Suède, offrait la première emballeuse aseptique commerciale satisfaisante.

Aspects physico-chimiques du traitement UHT

Les traitements thermiques appliqués pour éliminer les germes du lait déclenchent des réactions chimiques ou physico-chimiques généralement indésirables. En élevant la température de traitement, ces réactions sont accélérées, mais le taux de destruction des microorganismes est considérablement plus élevé que la vitesse des réactions chimiques. En d’autres termes, le taux de destruction des microorganismes est proportionnel à la température, alors que la vitesse des réactions chimiques est surtout reliée à la durée du traitement.

Le traitement thermique minimal pour détruire les microorganismes suffit à dénaturer la β-lactoglobuline, ce qui entraîne une libération des groupements sulfhydriles (SH—), lesquels ont un effet déterminant sur la saveur du produit. Ils sont, en effet, responsables du goût prononcé de cuit du lait frais traité; leur propriété de groupements réducteurs servira ensuite à retarder l’oxydation du lait lors de l’entreposage.

Les différentes phases de l’évolution de la saveur sont les suivantes :

- Phase primaire :

- a) saveur de cuit très prononcé

- b) saveur de cuit

- c) saveur acceptable avec légère saveur de cuit

- Phase secondaire :

- d) saveur acceptable à neutre

- e) saveur neutre à légèrement oxydée

- f) saveur oxydée

En principe, c’est de la période c) à e) que sera mis en marché le produit, dont la durée sera affectée principalement par la qualité et l’âge du lait cru, le traitement thermique et la température d’entreposage du produit fini.

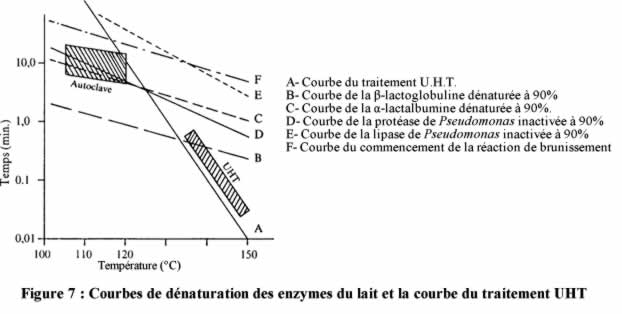

Pour atténuer les effets des changements chimiques, il faut tenir compte de la résistance des enzymes dans le choix du barème de traitement thermique (Figure 7).

Procédés de fabrication du lait UHT

La préparation du lait UHT se fait en deux étapes principales : la stérilisation du lait même et son emballage aseptique.

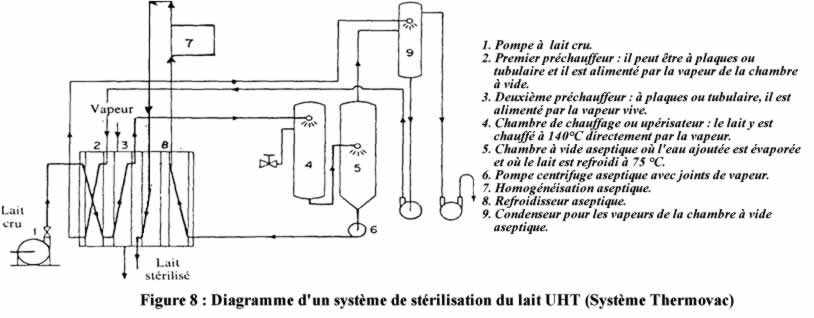

Stérilisation

Ce traitement thermique s’applique selon deux modes : le traitement direct, par injection de vapeur dans le lait (upérisation) ou par dispersion du lait dans une chambre surchauffée à la vapeur : dans un cas comme dans l’autre, le diagramme du traitement sera le même; le traitement indirect, au moyen d’un système à plaques, d’un système tubulaire ou de la combinaison des deux. Là aussi, le diagramme demeure à peu près le même, utilisant le même principe de régénération que pour le lait pasteurisé. La figure 8 représente un système de stérilisation du lait UHT.

Conditionnement aseptique

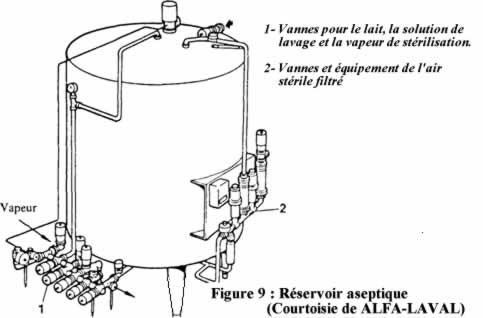

Une fois stérilisé, le lait doit demeurer dans un état d’asepsie totale : l’appareil de conditionnement peut être relié directement à une ou plusieurs emballeuses, ou il peut être couplé à un réservoir aseptique, selon le choix du procédé.

Le réservoir aseptique (figure 9) sert à entreposer le lait prêt à être mis en contenants. Il est préalablement stérilisé et les vannes pour le lait sont entourées de barrières de vapeur qui les gardent stériles. Lorsque le lait est dirigé vers l’emballeuse aseptique, son volume est remplacé par de l’air stérile filtré.

L’emballeuse aseptique doit assurer la stérilisation du contenant et maintenir un environnement stérile pour son remplissage. Le contenant est généralement stérilisé au moyen de peroxyde d’hydrogène à une concentration de 30-35%, ce dernier étant ensuite évaporé à une température supérieure à 100°C, ce qui est essentiel à la stérilisation du papier.

Dans les systèmes les plus courants, le matériel d’emballage est composé de polyéthylène, d’aluminium et de papier laminé. Ce genre de matériel protège adéquatement le produit de la lumière et des gaz. L’emballage aseptique est l’opération la plus délicate du procédé UHT et ce, en termes de contrôle et de mesures préventives : il exige un personnel vigilant et bien entraîné autant au plan des opérations qu’à celui de l’entretien.

Avantages du lait UHT

Le traitement UHT est considéré comme une révolution importante en technologie laitière, ce procédé offre, en particulier, le double avantage d’une longue conservation du lait de consommation sans besoin de réfrigération. La distribution devient ainsi plus économique puisqu’elle peut être étendue sur un délai hebdomadaire par exemple, et qu’elle n’est pas sujette à des limites de parcours. Toujours grâce à sa longue conservation, le taux des retours est très faible.

La préparation du lait UHT se prête bien à l’automatisation poussée. Sur ce plan, il importe que l’équipement utilisé dans ce procédé soit muni d’un système automatisé de nettoyage et d’assainissement N.E.P (Nettoyage En Place).