Introduction

Parmi les outils fondamentaux utilisés dans le domaine de la gestion de la qualité, figure la méthode des 5M, communément représentée par le diagramme d’Ishikawa, est également appelée le diagramme causes-effet ou le diagramme en arête de poisson.

Le diagramme d’Ishikawa, du nom de son créateur, le statisticien japonais Kaoru Ishikawa, est développé dans les années 1960. Ishikawa cherchait à fournir une méthode structurée pour identifier et résoudre les problèmes complexes au sein des processus de fabrication.

L’objectif principal de cet outil est de favoriser la pensée créative et la collaboration au sein des équipes pour identifier rapidement les causes profondes des problèmes. Cet outil permet de visualiser les interactions complexes entre les différents facteurs et d’orienter les efforts d’amélioration vers des solutions efficaces.

Table of Contents

A quoi sert le diagramme d’Ishikawa ou la méthode des 5M ?

Le diagramme d’Ichikawa est un outils graphique qui se présente sous la forme d’une arête de poisson. Il permet de visualiser et analyser le rapport existant entre un problème (effet) et toutes ses causes possibles. L’utilisation de cette méthode présente les avantages suivants :

- Il permet de classer les causes liées au problème posé.

- Il permet de faire participer chaque membre de l’équipe à l’analyse.

- Il permet de limiter l’oubli des causes par le travail de groupe.

- Il permet de fournir des éléments pour l’étude de ou des solutions.

Comment utiliser la méthode des 5M ou le diagramme d’Ishikawa ?

La méthode des 5M tire son nom de cinq catégories principales, toutes commençant par la lettre « M », qui sont susceptibles d’influencer un processus ou de contribuer à un problème particulier. Ces catégories sont :

- Main-d’œuvre : Se réfère à tout le personnel impliqué dans le processus analysé, y compris sa compétence, sa formation et sa motivation.

- Méthodes : Regroupent les procédures, les processus, les flux et l’organisation de travail utilisés dans une opération ou une activité concernée.

- Matériaux (ou Matières) : Comprend les matières premières, les ingrédients, les emballages et tous les intrants utilisés pour réaliser le produit.

- Machines : Regroupent les équipements, les ustensiles, les outils et la technologie utilisés dans le processus concerné.

- Milieu : Ceci concerne l’environnement dans lequel le processus se déroule, comme les locaux, les bâtiments et l’environnement extérieur et intérieur du processus.

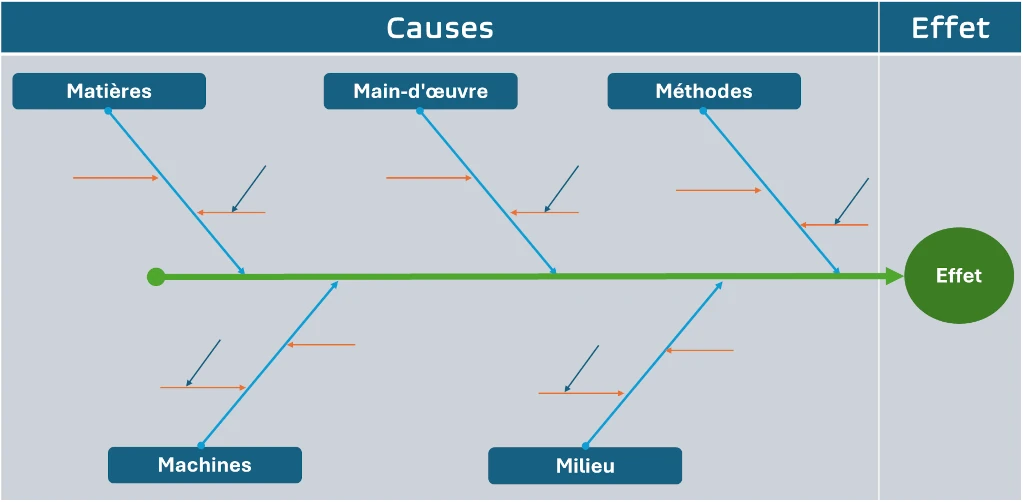

L’idée fondamentale de la méthode est que la plupart des problèmes de qualité peuvent être attribués à l’une de ces cinq catégories. Le problème ou l’effet indésirable est placé à la tête du poisson, symbolisant le résultat que l’on cherche à comprendre et à résoudre. Les cinq branches principales représentent les 5M, et chaque branche peut être subdivisée en sous-catégories spécifiques.

La construction du diagramme d’Ishikawa est basé sur un travail de groupe. Il est élaboré en plusieurs étapes :

- Décrivez clairement le problème.

- Par un Brainstorming, déterminez les principales catégories de causes. Souvent on utilise un ensemble de catégories que l’on nomme les 5M : Main d’œuvre, Méthodes, Machines, Matériaux, Milieu.

- Tracez le squelette du diagramme d’Ishikawa et y inscrivez les catégories.

- Pour chaque catégorie inscrivez les causes suggérées par les membres du groupe en posant à chaque fois la question : pourquoi cette cause produit-elle cet effet ?

- Classez, si c’est possible, les causes suggérées en des sous-catégories.

- Déterminez les causes premières qu’il est possible d’éliminer.

- Agissez sur la ou les causes pour corriger le défaut en donnant des solutions et en mettant en place des actions correctives.

L’utilisation de cette méthode peut être associée à d’autres outils qualité comme Brainstorming et QQOQCP.

Exemple d’application de la méthode des 5M (diagramme d’Ishikawa)

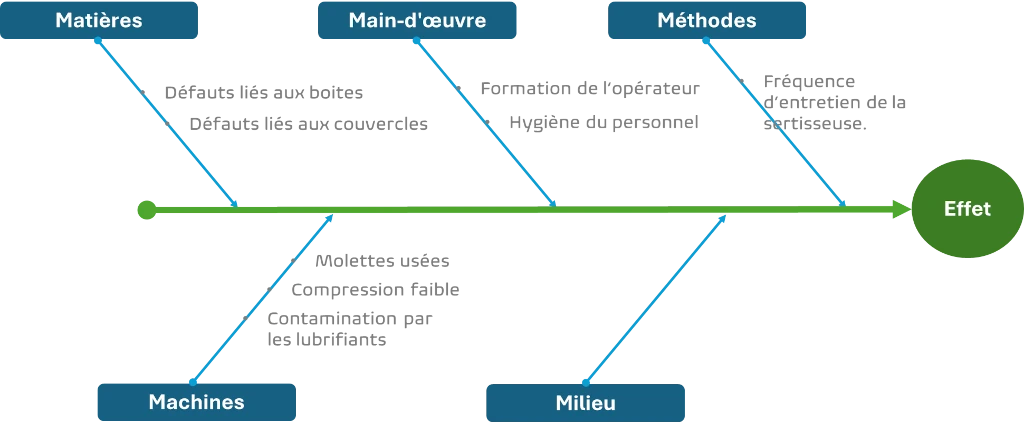

Dans une entreprise de conserve de poisson, l’équipe HACCP est amenée à faire une analyse des dangers.

Pour l’étape sertissage, par exemple, l’équipe a utilisé la méthode des 5M pour lister tous les dangers ayant un effet sur la sécurité du produit au niveau de cette étape.

Le diagramme d’Ishikawa établi par l’équipe HACCP est le suivant :