Introduction

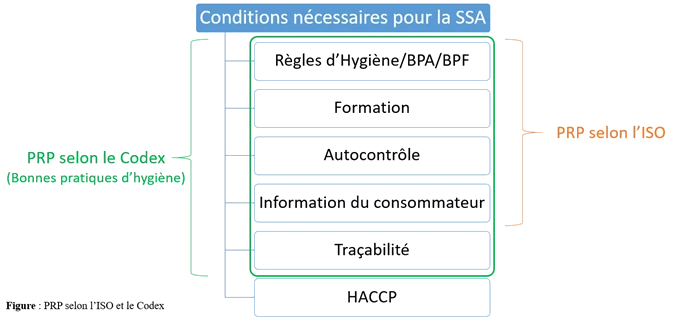

Selon l’ISO 22000:2018, les programmes prérequis (PRP de l’anglais ‘Prerequisite Programmes’) sont les « conditions et activités de base nécessaires au sein de l’organisme et tout au long de la chaîne alimentaire pour préserver la sécurité des denrées alimentaires ».

Les PRP sont aussi appelés « programmes préalables ».

L’ISO 22000:2018 précise aussi que les PRP nécessaires dépendent du segment de la chaîne alimentaire dans lequel l’organisme intervient et du type d’organisme. Selon le segment de la chaine alimentaire, les PRP sont aussi appelés bonnes pratiques agricoles (BPA), bonnes pratiques vétérinaires (BPV), bonnes pratiques de fabrication (BPF), bonnes pratiques d’hygiène (BPH), bonnes pratiques de production (BPP), bonnes pratiques de distribution (BPD) ou bonnes pratiques de vente (BPV).

Ainsi, l’ISO a élaboré une série de documents ISO/TS 22002 qui spécifient les PRP de chaque segment de la chaîne alimentaire :

- ISO/TS 22002-1:2009, Programmes prérequis pour la sécurité des denrées alimentaires – Partie 1 : Fabrication des denrées alimentaires.

- ISO/TS 22002-2:2013, Programmes prérequis pour la sécurité des denrées alimentaires – Partie 2 : Restauration.

- ISO/TS 22002-3:2011, Programmes prérequis pour la sécurité des denrées alimentaires – Partie 3 : Agriculture.

- ISO/TS 22002-4:2013, Programmes prérequis pour la sécurité des denrées alimentaires – Partie 4 : Fabrication des emballages destinés aux denrées alimentaires.

- ISO/TS 22002-5:2019, Programmes prérequis pour la sécurité des denrées alimentaires — Partie 5 : Transport et stockage.

- ISO/TS 22002-6:2016, Programmes prérequis pour la sécurité des denrées alimentaires – Partie 6 : Production des aliments pour animaux.

Les PRP tels qu’ils sont définis par l’ISO sont appelés par le Codex Alimentarius « Bonnes pratiques d’hygiène », sauf que ces derniers incluent la traçabilité ; la chose qu’on ne trouve pas dans les PRP de l’ISO, car l’ISO 22000 consacre un chapitre à part à la traçabilité.

Le Codex donne un sens un peu plus large aux PRP. Ces derniers sont définis par le Codex comme étant le « Programme incluant les bonnes pratiques d’hygiène, les bonnes pratiques agricoles et les bonnes pratiques de fabrication qui, ainsi que d’autres pratiques et procédures telles que la formation et la traçabilité, offrent les conditions environnementales et fonctionnelles de base qui posent les fondations de la mise en œuvre d’un système HACCP ».

Contrairement à l’ISO qui a opté pour l’élaboration d’un document pour chaque segment de la chaîne alimentaire, le Codex a regroupé l’ensemble des exigences dans un seul document appelé « Principes généraux d’hygiène alimentaire CRX 1-1969 » qui s’applique à toute la chaîne alimentaire. La dernière version en vigueur de ce code d’usage est la révision de 2020.

L’objectif de ce cours est de présenter les PRP applicables au segment « fabrication des produits alimentaires » de la chaîne alimentaire en se basant sur la spécification technique ISO/TS 22002-1:2009 et les principes généraux d’hygiène alimentaire du Codex.

Table of Contents

Exigences en matière des PRP

Les programmes prérequis (PRP) sont généralement regroupés dans cinq rubriques : – Hygiène des locaux – Hygiène des équipement – Hygiène du personnel – Hygiène du transport et stockage – Assainissement et lutte contre les nuisibles.

PRP 1 : Hygiène des locaux

La conception, la construction et l’entretien du bâtiment et de ses environs doivent être de nature à prévenir toute condition susceptible d’entraîner la contamination des aliments. Les établissements doivent mettre en place un programme satisfaisant de surveillance et de maîtrise de tous les éléments visés par la présente section et doivent tenir les dossiers nécessaires. Les locaux englobent tous les éléments du bâtiment et de ses environs : l’extérieur, les routes, le réseau de drainage, la conception et la construction du bâtiment, l’acheminement des produits, les installations sanitaires et la qualité de l’eau, de la vapeur et de la glace. On vérifiera le respect des exigences en examinant les documents du programme où sont énoncées les mesures à mettre en oeuvre pour s’assurer du maintien de conditions satisfaisantes (zones à inspecter, tâches à exécuter, personnes responsables, fréquence des inspections et dossiers à tenir).

1.1 – Implantation

Les établissements devraient être situées dans des zones exemptes d’odeur désagréable, de fumée, de poussière ou d’autres contaminants et non sujettes aux inondations. Les voies d’accès et les aires desservants l’établissement qui sont situées dans son périmètre ou à proximité immédiate, devraient être pavées de manière à être carrossables. Elles devraient être munies d’un système de drainage approprié et pouvoir être nettoyées aisément.

1.2 – Bâtiment

Le bâtiment et installations doivent être conçus de façon :

- à faciliter le nettoyage;

- que les animaux nuisibles ne puissent y avoir accès et s’y réfugier;

- et que des contaminants de l’environnement ne puissent y pénétrer.

Les bâtiments doivent être bien construits et bien entretenus et ne doivent présenter aucun danger chimique, microbiologique ou physique pour les aliments. Le bâtiment doit être conçu pour offrir les conditions ambiantes voulues, permettre un nettoyage et un assainissement satisfaisants, minimiser la contamination par des corps étrangers, prévenir l’accès des parasites et offrir un espace suffisant à l’exécution satisfaisante de toutes les opérations. La construction et l’aménagement doivent être conformes à tout programme qui aura été approuvé.

1.2.1 – Conception et construction

Les matériaux des planchers, murs et plafonds, ainsi que les divers revêtements et mastics de jointoiement doivent être conformes aux exigences réglementaires et/ou normatives en vigueur.

Les matériaux des planchers, murs et plafonds doivent être durables, lisses et faciles à nettoyer, en plus de convenir aux activités de production qui se déroulent dans la zone en question.

Les murs doivent être de couleur claire et bien assemblés.

Les planchers doivent avoir une pente suffisante pour que les liquides puissent s’écouler jusqu’aux regards d’évacuation.

Les fenêtres doivent être munies de grillages bien ajustés. Celles en verre et donnant accès directement à la salle de fabrication doivent être protégées.

Les portes doivent avoir une surface claire, lisse, non absorbante et être bien ajustées. Les escaliers, ascenseurs et autres structures doivent être situés et construits de façon qu’il ne puisse y avoir contamination des aliments et des matériaux d’emballage.

La conception et l’installation des structures suspendues doivent être de nature à prévenir la contamination des aliments et des matériaux d’emballage et à ne pas gêner le nettoyage.

L’éclairage doit être satisfaisant dans tout l’établissement. Pour les besoins des opérations, l’éclairage ne doit pas modifier la couleur des aliments. Les ampoules et appareils d’éclairage suspendus au-dessus d’aliments ou de matériaux d’emballage à une étape quelconque de la production doivent être du type de sûreté ou doivent être protégés pour qu’ils ne puissent contaminer les aliments s’ils se brisent.

Le bâtiment doit être ventilé de façon que la chaleur, la vapeur, la condensation ne puissent s’accumuler et que l’air vicié puisse être évacué. Les prises d’air doivent être munies de grillages bien ajustés ou être protégées par un matériau inaltérable. Les prises d’air doivent être situées là où elles ne peuvent aspirer de l’air vicié. Le courant d’air ne devrait jamais aller d’une zone contaminée vers une zone propre.

Les réseaux de drainage et d’égout doivent être munis de siphons anti-reflux. Les canalisations des toilettes et des urinoirs doivent être séparées des autres conduits de l’établissement jusqu’à un endroit situé à l’extérieur de celui-ci.

L’établissement doit prévoir des installations où les déchets et les matériaux non comestibles peuvent être entreposés jusqu’à ce qu’ils soient enlevés. Ces installations doivent être conçues de façon à prévenir toute contamination. Les canalisations doivent être fabriquées d’un matériau lisse et imperméable et avoir une capacité suffisante pour permettre l’évacuation de tous les déchets sans risque de débordement ou d’obstruction. L’égout des toilettes ne doit pas traverser les aires de travail. Les contenants utilisés pour les déchets doivent être clairement désignés et être de type étanche.

1.2.2 – Circulation et contamination croisée

La circulation des employés et de l’équipement doit être de nature à prévenir la contamination croisée des produits. L’acheminement des produits doit être organisé (séparation physique ou opérationnelle) de façon à empêcher toute contamination des aliments.

Les établissements doivent assurer la séparation physique et opérationnelle des activités incompatibles. La capacité des installations doit suffire à la production maximale réalisable.

Les locaux d’habitation et les zones où sont gardés des animaux doivent être complètement séparés des zones de manutention et d’entreposage d’aliments ou de matériaux d’emballage, et ne doivent pas y donner accès directement.

1.3 – INSTALLATIONS SANITAIRES

1.3.1 – Toilettes, cafétérias et vestiaires

Les toilettes de l’établissement doivent avoir des portes claires, lisses, lavables, non absorbantes et de préférence à fermeture automatique. Généralement, le nombre de toilettes à pourvoir est basé sur le barème suivant :

| |

| |

| |

| |

|

Les toilettes, cafétérias et vestiaires doivent être séparés des zones de transformation (de manipulation et du stockage) des aliments, sur lesquelles ils ne doivent pas s’ouvrir directement, et ils doivent être ventilés et entretenus comme il convient.

1.3.2 – Installations pour le lavage des mains et aménagements sanitaires

Les toilettes doivent avoir des installations pour le lavage des mains, avec un nombre suffisant de lavabos dotés de tuyaux d’évacuation à siphon reliés au réseau d’égout. Les installations pour le lavage des mains doivent distribuer de l’eau potable froide et chaude, du savon liquide, des essuie-mains sanitaires ou des sèche-mains et, là où il le faut, une poubelle facile à nettoyer.

Les zones de transformation doivent comporter un nombre suffisant d’installations pour le lavage des mains, dotées de tuyaux d’évacuation à siphon reliés au réseau d’égout. Dans les zones de transformation, il est nécessaire d’installer des lavabos dont les robinets sont activés par un système autre que manuel. Il doit y avoir des aménagements sanitaires (p. ex., bassins antiseptiques pour le nettoyage des mains) dans les zones où les employés sont en contact direct avec des aliments sensibles à la contamination microbiologique. Il faut afficher des avis rappelant aux employés de se laver les mains.

1.3.3 – Installations d’assainissement de l’équipement

Les établissements doivent avoir les installations et les moyens nécessaires à l’assainissement de l’équipement. Des installations distinctes doivent être prévues pour l’assainissement de l’équipement utilisé pour les matières non comestibles.

1.4 – Contrôle de la qualité de l’eau, de la glace et de la vapeur

Le plan de contrôle de la qualité de l’eau de l’établissement doit permettre d’évaluer la qualité microbiologique, chimique et physique de l’eau à divers points d’utilisation, y compris de l’eau qui sert à produire la vapeur ou la glace, et sa conformité aux normes relatives à l’eau potable. Le programme doit préciser la fréquence de l’analyse, les méthodes d’analyse, le nom de la personne responsable et les dossiers qui doivent être tenus.

L’établissement doit avoir en place des procédures à suivre au cas où l’eau ne satisfait pas aux normes. Il faut tenir et classer des relevés de la potabilité de l’eau (résultats des analyses en laboratoire) et des traitements utilisés.

1.4.1 – Approvisionnement en eau

Il faut utiliser de l’eau potable froide et chaude dans les zones de transformation, de manutention, d’emballage et d’entreposage des aliments. La température, la pression et le débit de l’eau doivent être suffisants pour tous les besoins des opérations et du nettoyage.

Au besoin, les établissements doivent avoir des installations de stockage et de distribution d’eau qui assurent la protection contre la contamination.

L’eau doit faire l’objet d’analyses bactériologiques deux fois par an dans le cas de l’eau municipale et tous les mois dans le cas de l’eau provenant d’autres sources. Si l’eau est chlorée sur place, l’établissement doit appliquer deux contrôles de base : un dispositif de dosage qui permet d’ajouter la concentration voulue de chlore et qui est conçu pour indiquer tout défaut de fonctionnement; une vérification de la teneur en chlore actif total deux fois par jour ou un analyseur automatique muni d’un enregistreur et d’une alarme.

Il ne doit y avoir aucune intercommunication entre les réseaux d’eau potable et d’eau non potable. Il ne faut jamais utiliser d’eau non potable dans les zones de transformation, de manutention, d’emballage ou d’entreposage des aliments). Tous les tuyaux, robinets, raccordements ou autres sources possibles de contamination doivent être munis de dispositifs anti-refoulement.

Les produits chimiques utilisés pour le traitement de l’eau doivent être conformes aux exigences réglementaires et/ou normatives en vigueur.

Le processus d’épuration et l’utilisation d’eau recyclée doivent être acceptés par l’organisme de réglementation compétent. L’eau recyclée doit être épurée et maintenue dans un état qui garantira que son utilisation ne posera aucun risque pour la santé. L’eau recyclée doit utiliser un réseau de distribution séparé, facile à identifier.

1.4.2 – Approvisionnement en glace

La glace, utilisée comme ingrédient ou en contact direct avec les aliments, doit être produite à partir d’eau potable, et sa fabrication, sa manutention et son entreposage doivent garantir la protection contre la contamination.

La glace doit faire l’objet d’analyses bactériologiques deux fois par an dans les établissements qui utilisent l’eau municipale et une fois par mois dans les établissements qui utilisent d’autres sources d’eau.

1.4.3 – Approvisionnement en vapeur

La vapeur qui entre en contact direct avec les aliments ou avec des surfaces alimentaires doit être produite à partir d’eau potable et aucune substance nocive ne doit y être ajoutée.

L’approvisionnement en vapeur doit suffire aux besoins opérationnels.

Les produits chimiques utilisés pour le traitement des chaudières doivent être conformes aux exigences réglementaires et/ou normatives en vigueur.

PRP 2 : Hygiène des équipements

Les établissements doivent utiliser un équipement conçu pour la production d’aliments et doivent l’installer et l’entretenir de façon à prévenir des conditions susceptibles d’entraîner la contamination des aliments.

Les établissements doivent mettre en place un programme satisfaisant de contrôle et de maîtrise de tous les éléments visés par la présente section et doivent créer et tenir à jour les dossiers nécessaires correspondants.

2.1 – Conception générale de l’équipement

La conception et l’entretien de l’équipement et des ustensiles doivent être de nature à prévenir la contamination des aliments.

L’équipement et les ustensiles doivent être construits d’un matériau résistant à la corrosion. Les surfaces alimentaires doivent être non absorbantes, non toxiques, lisses, sans piquage et inaltérables par les aliments et doivent pouvoir supporter un nettoyage et un assainissement répétés.

Tous les produits chimiques, lubrifiants, revêtements et peintures utilisés sur les surfaces alimentaires doivent être conformes aux exigences réglementaires et/ou normatives en vigueur.

2.2 – Installation de l’équipement

L’installation de l’équipement et des ustensiles doit être de nature à prévenir la contamination des aliments. Il doit y avoir un espace suffisant au sein et autour de l’équipement.

L’équipement doit être accessible pour le nettoyage, l’assainissement, l’entretien et l’inspection. S’il y a lieu, l’équipement doit être doté d’un conduit d’échappement satisfaisant.

L’équipement doit toujours être propre et sanitaire, conformément au programme d’assainissement.

L’équipement et les ustensiles utilisés pour les matières non comestibles ne doivent pas être utilisés pour les matières comestibles. Les contenants utilisés pour les matières non comestibles et les déchets doivent être clairement signalés et être étanches.

2.3 – Entretien de l’équipement

2.3.1 – Étalonnage de l’équipement

Les établissements doivent dresser la liste de tous les dispositifs de contrôle et de tout équipement susceptible de nuire à la salubrité des aliments, et y indiquer à quoi ils servent. Des protocoles et des méthodes d’étalonnage doivent être établis pour cet équipement et ces dispositifs de contrôle. Cette liste pourrait comprendre, par exemple, les thermomètres, ph-mètres, aw-mètres, commandes d’unités de réfrigération, balances, thermographes, hygrographes, etc.

Les établissements doivent également indiquer la fréquence de l’étalonnage, le nom de la personne responsable, les procédures de contrôle et de vérification, les mesures correctives à prendre et les enregistrements à tenir. Si des réactifs sont utilisés pour le contrôle ou la vérification, les procédures utilisées pour leur conservation, leur préparation et leur vérification doivent être documentées. Les renseignements requis sur la préparation et la vérification des réactifs comprennent la fréquence d’analyse de tous les réactifs, le nom de la personne responsable, le système de datation, les conditions d’entreposage et les dossiers à tenir.

2.3.2 – Entretien préventif

Les établissements doivent mettre en place un programme écrit d’entretien préventif qui donne la liste de l’équipement et des ustensiles, et qui indique l’entretien préventif dont ils font l’objet. Le programme doit préciser la nature et la fréquence de l’entretien exigé par l’équipement, y compris le remplacement de pièces, le nom de la personne responsable, la méthode de contrôle, les activités de vérification et les enregistrements à tenir.

PRP 3 : Hygiène du personnel

Les établissements doivent avoir en place un programme satisfaisant pour le personnel afin de contrôler et de maîtriser tous les éléments visés par la présente section et doivent ouvrir et tenir à jour les dossiers nécessaires. L’objectif du programme pour le personnel est de garantir l’emploi de bonnes pratiques de manutention des aliments. Le programme doit offrir au personnel de production la formation continue nécessaire.

Les établissements doivent concevoir un mécanisme pour vérifier l’efficacité du programme de formation.

3.1 – Contrôles de fabrication

La formation doit faire comprendre au personnel de production les éléments critiques dont il est responsable, les marges de tolérance, l’importance de contrôler ces marges et les mesures qui doivent être prises si les marges ne sont pas respectées.

3.2 – Pratiques sanitaires

Toutes les personnes qui manipulent les aliments doivent recevoir une formation continue dans le domaine de l’hygiène personnelle et de la manutention sanitaire des aliments, et toutes les personnes qui pénètrent dans les zones de manutention des aliments doivent recevoir une formation dans le domaine de l’hygiène personnelle et de la manutention sanitaire des aliments. Les établissements doivent mettre en évidence que les pratiques d’hygiène personnelle sont suivies et contrôlées comme l’exige la présente section.

3.2.1 – Maladies transmissibles

Aucune personne identifiée comme souffrant d’une maladie transmissible par les aliments ou que l’on sait être porteuse d’une telle maladie ni aucune personne qui a des plaies infectées, des infections cutanées, des lésions ou la diarrhée ne doit travailler dans une zone de manutention des aliments.

3.2.2 – Blessures

Aucune personne qui a une coupure ou une plaie ouverte ne doit manipuler les aliments ou les surfaces alimentaires.

3.2.3 – Lavage des mains

Toutes les personnes qui pénètrent dans une zone de production des aliments doivent se laver consciencieusement les mains avec du savon et de l’eau chaude, courante et potable, et ce, quelle que soit leur tâche au sein de l’unité. Il faut se laver les mains après avoir touché des matériaux contaminés et après avoir utilisé les toilettes. Un bain désinfectant doit être mis à la disposition des employés et utilisé systématiquement après le lavage des mains.

3.2.4 – Hygiène personnelle et conduite

Toutes les personnes qui travaillent dans des zones de manutention des aliments doivent veiller à leur hygiène personnelle pendant les heures de travail. Elles font l’objet d’un suivi médical régulier au niveau de l’établissement. Le dossier médical de chacune d’elle est disponible auprès du service du personnel et accessible à l’Autorité compétente.

Les employés doivent porter des vêtements de protection, un couvre-chef et des chaussures de protection convenant à leur tâche et doivent les garder en bon état de propreté. S’ils sont portés, les gants doivent être propres et hygiéniques.

Toutes les personnes qui pénètrent dans des zones de manutention des aliments doivent enlever tout objet susceptible de tomber dans les aliments ou de les contaminer d’une autre façon.

Le tabac, la gomme et toute nourriture sont interdits dans les zones de manutention des aliments. Les tatouages des mains et les masques capillaires de henné sont interdits dans les zones de manutention des aliments. Les bijoux doivent être enlevés avant l’entrée dans une zone de manutention des aliments. Les bijoux qui ne doivent pas être enlevés comme les bracelets médicaux, doivent être couverts. Tous les effets personnels et tous les vêtements de ville doivent être conservés dans des zones autres que les zones de manutention des aliments et doivent être rangés de façon qu’ils ne puissent contaminer les aliments.

3.3 – Restriction des accès

Les établissements doivent restreindre l’accès du personnel et des visiteurs de façon à prévenir toute contamination. Il faut prendre toutes les précautions nécessaires pour prévenir la contamination, y compris utiliser des pédiluves et des bains désinfectants.

PRP 4 : Hygiène relatif au transport et stockage

Les établissements doivent s’assurer que les ingrédients, les matériaux d’emballage et autres matériaux reçus de l’extérieur sont transportés, manutentionnés et entreposés d’une façon qui permet de prévenir des conditions susceptibles d’entraîner la contamination des aliments.

Les établissements doivent avoir en place un programme satisfaisant de contrôle et de maîtrise de tous les éléments visés par la présente section et doivent tenir les dossiers nécessaires.

Les matières premières, les ingrédients et les matériaux d’emballage (c’est-à-dire les matériaux reçus de l’extérieur) doivent être transportés, entreposés et manutentionnés de façon sanitaire (c’est-à-dire d’une façon qui permet de prévenir toute contamination chimique, physique ou microbiologique).

Les établissements doivent prendre des mesures efficaces pour prévenir la contamination des matières premières, des ingrédients et des matériaux d’emballage par contact direct ou indirect avec des contaminants. Certains matériaux reçus de l’extérieur devront être certifiés par des lettres de garantie, des résultats d’analyse ou d’autres moyens satisfaisants, en conformité avec les plans HACCP.

4.1 – Transport

Le fabricant vérifie que les véhicules satisfont aux exigences du transport des aliments.

4.1.1 – Véhicules de transport

Les véhicules de transport sont inspectés par le fabricant à la réception et avant le chargement afin de vérifier qu’ils sont exempts de contamination et qu’ils conviennent au transport des aliments, et/ou le fabricant a mis en œuvre un programme visant à démontrer le caractère adéquat du nettoyage et de l’assainissement.

La manutention et le transport des produits (matières premières et produits finis) doivent être effectuées à l’abri des intempéries. Les véhicules de transport sont chargés, placés et déchargés de manière à prévenir tout dommage et toute contamination des aliments et des matériaux d’emballage. La réception des produits venant de l’extérieur (alimentaires, non alimentaires, emballages) se fait dans une zone distincte de la zone de transformation. S’il y a lieu, les matériaux utilisés pour la construction du véhicule de transport conviennent au contact avec les aliments.

4.1.2 – Contrôle de la température

Tous les ingrédients sont transportés à une température appropriée qui ne présente aucun risque de détérioration et d’altération de leur qualité. Les produits finis sont transportés dans des conditions de nature à prévenir toute détérioration microbiologique, physique et chimique.

4.2 – Entreposage

Cette section s’intéresse à l’entreposage des ingrédients, des matériaux d’emballage, des produits chimiques non alimentaires et des produits finis (incluant les produits retournés).

4.2.1 – Ingrédients et matériaux d’emballage

Les ingrédients nécessitant une réfrigération sont entreposés à une température de 4°C ou moins et font l’objet d’une surveillance appropriée. Les ingrédients congelés sont entreposés à des températures ne présentant aucun risque de dégel.

Le frigo doit être doté de moyens de vérification (thermomètre, thermographe, etc.).

Les ingrédients et les matériaux d’emballage sont manipulés et entreposés de manière à prévenir tout dommage et toute contamination. La rotation des stocks d’ingrédients et, s’il y a lieu, des matériaux d’emballage est contrôlée de manière à prévenir la détérioration et le gaspillage. Les matériaux d’emballage et les ingrédients sensibles à l’humidité sont entreposés dans des conditions propres à prévenir toute détérioration.

4.2.2 – Produits chimiques non alimentaires

La réception et l’entreposage des produits chimiques doit se faire dans un lieu sec et bien ventilé. Les produits chimiques non alimentaires sont entreposés dans des zones désignées ne présentant aucun risque de contamination croisée des aliments ou des surfaces alimentaires. Lorsque leur utilisation continue dans les zones de manutention des aliments l’exige, ces produits chimiques sont entreposés de manière à prévenir la contamination des aliments, des surfaces alimentaires et des matériaux d’emballage.

Les produits chimiques sont entreposés et mélangés dans des contenants propres et bien étiquetés.

Les produits chimiques sont distribués et manipulés uniquement par des personnes autorisées à le faire et qui ont reçu la formation voulue.

Tous les produits chimiques non alimentaires doivent être conformes aux exigences réglementaires et/ou normatives en vigueur.

4.2.3 – Entreposage des produits finis

Les produits finis sont entreposés et manipulés dans des conditions propres à prévenir toute détérioration. La rotation des stocks est contrôlée afin de prévenir toute avarie susceptible de poser des risques pour la santé.

Les produits finis retournés non conformes ou suspects sont clairement identifiés et sont entreposés dans une zone distincte jusqu’à ce que l’on en dispose comme il convient.

Les produits finis sont entreposés et manipulés de manière à permettre les vérifications nécessaires et prévenir tout dommage; par exemple, contrôle de la hauteur d’empilement et des dommages causés par les chariots élévateurs.

PRP 5 : Assainissement et lutte contre les nuisibles

Les établissements doivent avoir en place un programme écrit satisfaisant d’assainissement pour contrôler et maîtriser tous les éléments visés par la présente section et doivent créer et tenir à jour les enregistrements nécessaires.

5.1 – Programme d’assainissement

Le programme d’assainissement écrit doit indiquer tous les paramètres qu’il faut maîtriser dans l’établissement pour garantir la salubrité des produits alimentaires.

Les établissements doivent établir des procédures d’assainissement de l’équipement, des ustensiles, des structures suspendues, des planchers, des murs, des plafonds, des drains, des appareils d’éclairage et de tout ce qui risque de nuire à la salubrité des aliments.

Il faut assainir l’équipement et les installations après chaque utilisation et avant chaque reprise des activités ou changement de produits traités. Il faut démonter les grosses pièces d’équipement pour le nettoyage et l’inspection. On doit démonter régulièrement pour pouvoir l’inspecter tout équipement nettoyé à l’aide d’un système de nettoyage en circuit fermé. L’équipement doit être exempt de tout résidu et corps étranger avant d’être utilisé.

5.1.1 – Acceptabilité

Pour chaque zone, chaque équipement et chaque ustensile, le programme d’assainissement doit préciser par écrit :

- le nom de la personne responsable;

- les produits chimiques utilisés et leur dosage;

- les méthodes utilisées;

- la fréquence de l’assainissement.

Les produits chimiques doivent être utilisés en conformité avec les instructions du fabricant et doivent être autorisés.

Le programme d’assainissement doit être mis en œuvre d’une façon qui ne contamine pas les aliments ou les matériaux d’emballage pendant ou après l’assainissement.

L’équipement d’assainissement doit être conçu pour les fins auxquelles il est utilisé et doit être entretenu comme il convient.

Pendant les périodes de production, l’équipement et les installations doivent être nettoyés après chaque utilisation et avant chaque reprise des activités ou changement de produits traités. L’équipement nettoyé doit être démonté pour l’inspection aussi souvent que l’exige le programme de nettoyage. Le programme doit préciser les procédures générales d’entretien et les procédures spéciales d’assainissement qu’il faut suivre pendant les opérations (par exemple, la procédure que doit suivre la personne responsable du nettoyage au milieu du poste de travail, etc.).

Le programme écrit d’assainissement doit comprendre, sans nécessairement s’y limiter, les éléments suivants :

- La zone, la chaîne de production ou l’équipement à nettoyer, la fréquence du nettoyage et la personne responsable.

- Des instructions spéciales pour le nettoyage de certaines pièces d’équipement, et le nom de la personne responsable.

- L’équipement de nettoyage à utiliser, ainsi que son mode d’emploi : pression, volume, etc.

- Le détersif ou assainissant à utiliser, y compris les noms commercial et générique, le facteur de dilution, la température de l’eau, etc.

- La méthode d’application de la solution, la durée de contact, la consistance de la mousse, la nécessité de brosser s’il y a lieu, la pression, etc.

- Les instructions de rinçage : température de l’eau, etc.

- Les instructions d’assainissement : noms commercial et générique de l’assainissant, facteur de dilution, température de l’eau, durée de contact, etc.

- Les instructions concernant le dernier rinçage (s’il y a lieu);

- Les précautions à prendre pour l’emploi de tout produit dangereux (s’il y a lieu).

5.1.2 – Respect du programme

L’efficience du programme de nettoyage, de désinfection et d’assainissement est contrôlé et vérifié (p. ex. en faisant des prélèvements microbiologiques sur écouvillon, en effectuant une inspection sensorielle des zones et de l’équipement ou en vérifiant directement le travail des préposés à l’assainissement). Lorsque nécessaire, le programme d’assainissement est ajusté en conséquence. Les opérations ne doivent pas commencer tant que toutes les exigences d’assainissement ne sont pas respectées.

5.2 – Programme de lutte contre les nuisibles

Les établissements doivent mettre en place un programme satisfaisant de lutte contre les nuisibles pour contrôler et maîtriser tous les éléments visés par la présente section et doivent créer et tenir à jour les dossiers nécessaires.

5.2.1 – Acceptabilité du programme

Le programme de lutte contre les nuisibles est soumis à l’acceptation de l’organisme de réglementation compétent.

Les établissements doivent avoir, par écrit, un programme efficace de lutte contre les nuisibles qui ne pose aucun danger. Les oiseaux et autres animaux doivent être exclus de l’établissement.

Le programme de lutte contre les nuisibles doit comprendre :

- le nom du responsable de la lutte contre les nuisibles;

- la raison sociale de l’entreprise de destruction d’animaux nuisibles, le cas échéant, ou le nom de la personne responsable du programme;

- la liste des produits chimiques et méthodes utilisés;

- un programme indiquant l’emplacement des points d’appât;

- la fréquence des inspections;

- des rapports sur la présence de nuisibles et les mesures prises contre eux.

Les produits chimiques doivent être conformes aux exigences réglementaires ou normatives en vigueur, le cas échéant ils doivent être utilisés en conformité avec les instructions du fabricant.

5.2.2 – Respect du programme

Les établissements doivent contrôler et consigner le respect du programme de lutte contre les nuisibles. Ils doivent en vérifier l’efficacité en inspectant les zones pour s’assurer qu’il ne s’y trouve pas d’insectes ou de signes d’activité de rongeurs. Les relevés de tous les résultats des contrôles, des recommandations et des mesures prises doivent être fournis sur demande.