Introduction

La méthode 5S est un système de gestion visuelle et organisationnelle qui vise à améliorer l’efficacité, la qualité, et la sécurité sur le lieu de travail. Elle fait partie intégrante de la philosophie d’amélioration continue, où les entreprises s’efforcent constamment d’optimiser leurs processus et leurs opérations.

En mettant en œuvre les 5S, les organisations visent à réduire le gaspillage, à améliorer la qualité, à accroître la sécurité, et à promouvoir un environnement de travail plus agréable et productif.

La pratique des 5S traduit la volonté de débarrasser le poste de travail des choses inutiles qui l’encombrent, de veiller à ce qu’il reste bien rangé, de le nettoyer, de le garder en ordre et d’y instaurer la rigueur indispensable pour faire du bon travail. La méthode peut être appliquée dans l’usine comme dans les bureaux.

Table of Contents

Histoire de la méthode 5S ?

L’histoire de la méthode 5S, comme plusieurs d’autres outils qualité, remonte au Japon et trouve ses racines dans les concepts de gestion de la production et de l’efficacité qui ont émergé après la Seconde Guerre mondiale. Elle tire son origine du système Toyota Production System (TPS), également connu sous le nom de Lean Manufacturing. Elle a été développée dans les années 1950 au Japon, principalement par Taiichi Ohno, un ingénieur et dirigeant chez Toyota.

Dans les années qui ont suivi son développement initial chez Toyota, la méthode 5S a été largement adoptée par de nombreuses entreprises japonaises et internationales. Elle s’est répandue dans divers secteurs industriels, y compris la fabrication, les services, la santé, l’éducation, et d’autres domaines où l’organisation et l’efficacité sont essentielles.

Au fil du temps, la méthode 5S a évolué pour s’adapter aux besoins changeants des entreprises et des environnements de travail modernes. De nombreuses organisations l’ont intégrée à d’autres méthodologies de gestion de la qualité et de l’efficacité, telles que Six Sigma et Total Quality Management (TQM), pour obtenir des résultats encore meilleurs.

Principes de la méthode 5S

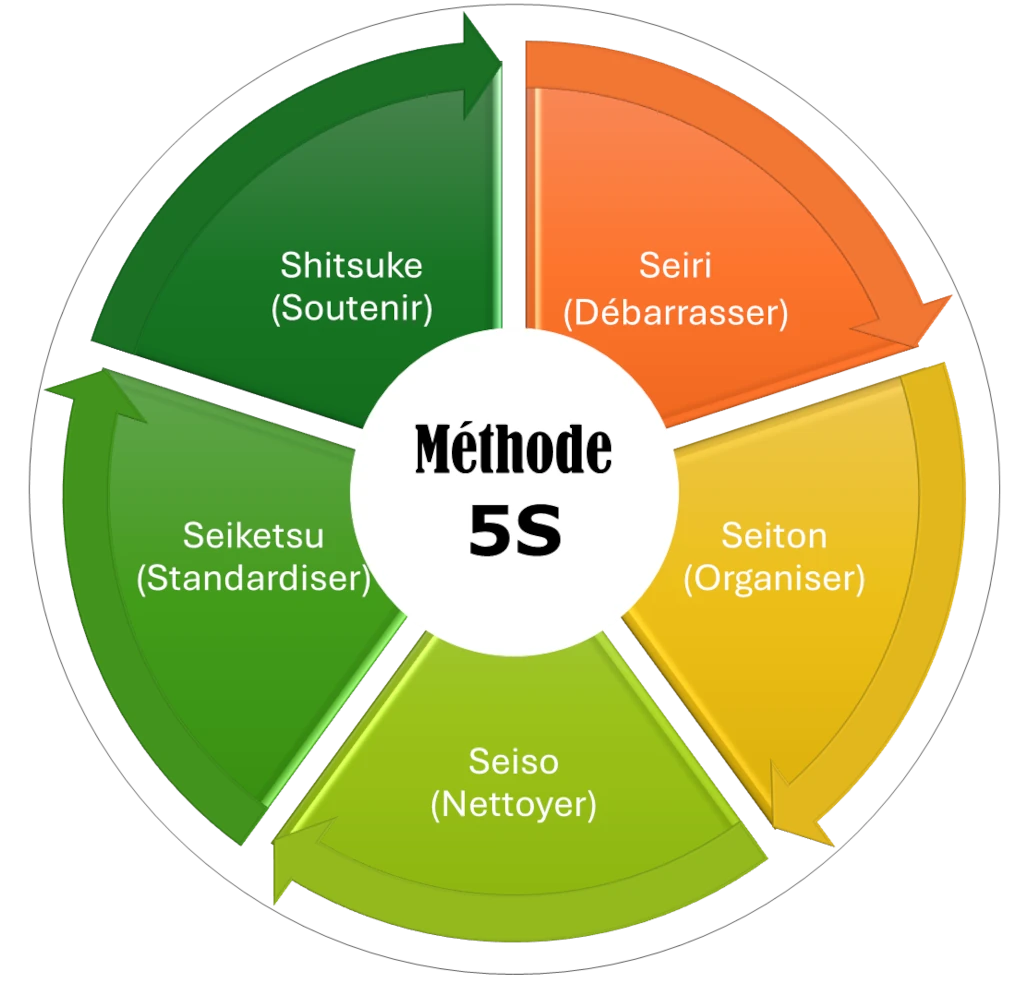

Le nom de la méthode 5S vient de la première lettre des cinq mots japonais : Seiri, Seiton, Seiso, Seiketsu, Shitsuke. Ces mots constituent les principes de base de la méthode.

1. Seiri (Débarrasser) :

Le premier S, Seiri, consiste à trier et à éliminer tout ce qui est inutile sur le lieu de travail. Cela implique de se débarrasser des outils, équipements, et matériaux qui ne sont pas nécessaires pour la tâche en cours. En simplifiant l’environnement de travail, on réduit les distractions et les risques d’erreurs.

2. Seiton (Organiser) :

Le deuxième S, Seiton, se concentre sur l’organisation des éléments restants après le tri. Les outils et les équipements sont placés de manière à ce qu’ils soient facilement accessibles et identifiables. L’objectif est d’optimiser l’efficacité en minimisant les déplacements inutiles et en rendant les processus de travail fluides.

3. Seiso (Nettoyer) :

Le troisième S, Seiso, insiste sur l’importance de maintenir un environnement de travail propre et ordonné. Cela implique un nettoyage régulier des équipements, des machines, des postes de travail et de l’espace commun. Un environnement propre favorise la sécurité, la productivité et la qualité du travail.

4. Seiketsu (Standardiser) :

Le quatrième S, Seiketsu, vise à établir des normes et des procédures claires pour maintenir les trois premiers S (Seiri, Seiton, Seiso). Il s’agit de développer des routines et des pratiques standardisées pour assurer la cohérence et la pérennité des améliorations apportées. La standardisation facilite également la formation des nouveaux employés et la gestion des changements.

5. Shitsuke (Soutenir) :

Le cinquième et le dernier S, Shitsuke, met l’accent sur la discipline et l’engagement de tous les membres de l’équipe envers les principes des 5S. Cela nécessite une culture organisationnelle où le respect des normes, la responsabilité personnelle, et l’amélioration continue sont encouragés et valorisés. Le maintien des 5S nécessite un engagement constant à tous les niveaux de l’organisation.