Le raffinage de l’huile est l’ensemble des opérations qui servent à transformer l’huile brute en un produit comestible en éliminant les impuretés qui le rendent impropres à la consommation en l’état.

Table of Contents

Introduction

Les huiles contiennent de nombreux composés : certains sont très utiles (vitamines, insaponifiables, …), d’autres sont nuisibles à leur qualité (gommes, acides gras libres, pigments, agents odorants, …). Le raffinage de l’huile consiste donc à éliminer au mieux ces composés afin d’obtenir une huile aux qualités organoleptiques et chimiques satisfaisantes.

Comprendre les principes et les pratiques du raffinage de l’huile brute est donc essentiel non seulement pour les professionnels de l’industrie, mais aussi pour tous ceux qui s’intéressent aux enjeux de la sécurité alimentaire, de la qualité des produits et du développement durable.

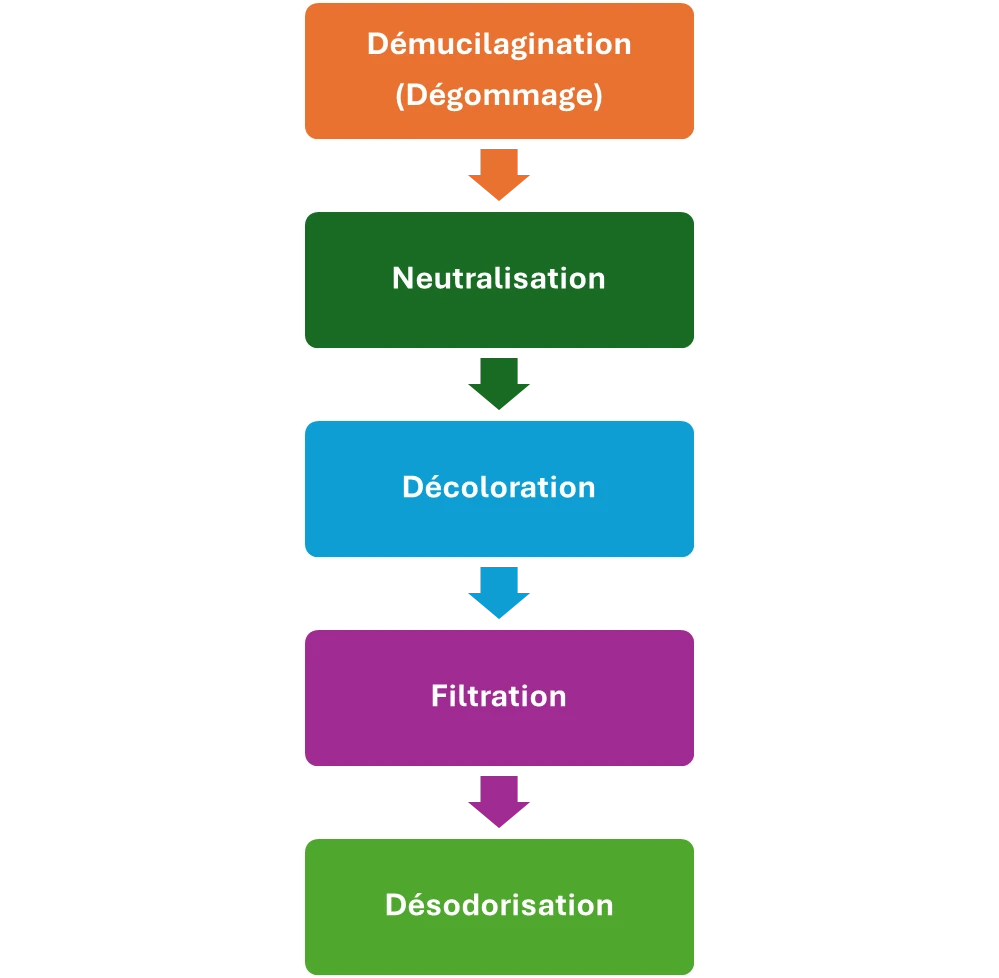

Le diagramme de raffinage de l’huile comprend plusieurs opérations :

- Démucilagination (ou dégommage) : elle permet de débarrasser les huiles des gommes après leur hydrolyse par un acide.

- Neutralisation : les acides gras libres sont les impuretés les plus représentées dans les huiles à raffiner. L’étape de neutralisation sert à éliminer ces composés susceptibles d’accélérer l’oxydation de l’huile. Elle se fait à l’aide de soude caustique et est suivie d’un lavage à l’eau et d’un séchage.

- Décoloration : elle sert à éliminer les pigments contenus dans l’huile.

- Filtration : cette étape permet d’obtenir une huile limpide après élimination de la terre décolorante.

- Désodorisation : cette étape permet de débarrasser, l’huile de son odeur désagréable par distillation sous vide poussé à température élevée (180°C-200°C).

On va traiter par la suite le raffinage de l’huile de deux graines oléagineuses dont les huiles sont les plus consommées :

- Le raffinage de l’huile de tournesol et

- le raffinage de l’huile de soja.

Raffinage de l’huile de Tournesol

Le raffinage de l’huile de tournesol comprend les étapes ci-après :

Démucilagination et Neutralisation

Parmi les impuretés des huiles brutes se trouvent les mucilages, lesquelles substances se partagent entre l’eau et l’huile. Chimiquement, les mucilages sont des phospholipides, glycérides liés à l’acide phosphorique et à une base azotée.

Ces mucilages sont floculés par addition d’eau chaude acidulée par l’acide phosphorique. Il suffit de centrifuger pour éliminer les produits d’hydratation des phospholipides.

La neutralisation est justifiée par le fait que l’acidité organique de l’huile augmente son instabilité. Il convient donc de procéder à une neutralisation par de la soude aqueuse à chaud, et on sépare les savons par centrifugation.

Pour finir, on lave l’huile à l’eau, et on la sèche sous vide ; les produits éliminés ou pâtes de neutralisation, renferment les savons de sodium et de l’huile entraînée.

- Conduite de l’opération :

Le diagramme de la figure 6 représente un exemple de procédé démucilagination et neutralisation de l’huile de tournesol. Les principales étapes sont décrites ci-après :

Stockage : l’huile brute est stockée dans des tanks de stockage, l’huile est pompée à un débit situé généralement entre 8 et 10 tonnes par heure.

Chauffage : il s’effectue dans un échangeur thermique à plaque, faisant chauffer l’huile brute par de la vapeur, l’huile quitte l’échangeur à une température supérieure ou égale à 85°c, alors que la vapeur perd sa chaleur latente et une partie de sa chaleur sensible avant de sortir de l’échangeur sous forme de condensats à 80°c.

Injection de l’acide : il s’agit de l’acide phosphorique qu’on ajoute après dilution à des quantités estimées par le conducteur. Le mélange sera homogénéisé dans un premier mélangeur avant d’entrer dans une première cuve puis dans une deuxième cuve. Ces cuves dites de contact sont prévues pour augmenter le temps de contact et parfaire ainsi l’opération de la démucilagination.

Injection de la soude : l’injection se fait par le biais d’une pompe doseuse, le mélange huile et soude sont homogénéisés dans le mélangeur.

Séparation : le but de cette étape est de séparer la pâte de l’huile pour donner une huile neutre exempt des mucilages et savons. La séparation est réalisée par centrifugation.

Refroidissement : il a lieu dans un échangeur thermique à plaque échangeant à contre courant l’huile contre l’huile entrante puis contre l’eau froide dans les tanks de maturation grâce à des serpentins existants dans les corps des maturateurs et dans lesquels circule l’eau froide. Le rôle de ces maturateurs est de cristalliser les cires pour faciliter leur séparation dans la centrifugeuse.

Décirage : après avoir été cristallisées, les cires sont séparées par centrifugation, le but de cette opération est d’améliorer la qualité du produit fini qui peut être affecté par l’aspect turbide que donne la présence des cires à température ambiante. Cette opération est aussi appelée « frigellisation » ou « winterisation ».

Chauffage : il se fait sur deux étapes, d’abord dans un échangeur thermique faisant circuler l’huile contre l’eau relativement chaude, puis dans un échangeur à vapeur. L’huile quitte le 2ème échangeur à une température de 70°C.

Lavage : il s’effectue dans un séparateur et consiste à éliminer les substances alcalines telles que les savons et soudes en excès ainsi que les traces de phospholipides, métaux et toutes autres impuretés. L’huile de tournesol subit un seul lavage, la même huile, une fois lavée, est envoyée vers le bac tampon d’où va commencer la décoloration.

b) Spécifications du produit :

L’huile neutre doit avoir les caractéristiques suivantes, c’est à dire qu’à la fin du Processus de neutralisation l’huile neutre doit vérifier les conditions suivantes en termes d’acidité et savons :

- Acidité (g/100g) : 0.02 – 0.06

- Savons (ppm) : 800 – 1400

Décoloration

A la sortie de la neutralisation, l’huile reste encore trop foncée pour être commercialisée. Ainsi, les pigments responsables de la coloration doivent être éliminés ; pour cela l’huile est traitée par une terre activée vers 90-100°C sous agitation, cette même terre sera éliminée par filtration.

a) Conduite de l’opération de décoloration :

Le diagramme de la figure 7 représente un exemple de procédé de la décoloration de l’huile de tournesol.

Les principales étapes sont décrites ci-après :

Réception de l’huile dégommée : Le commencement de la décoloration a lieu dans un bac où tombe l’huile neutre à une température entre 80 et 90°C. Cette huile sera pompée vers le mélangeur.

Ajout de terre décolorante : Le mélangeur terre/huile a comme rôle d’homogénéiser l’huile avec la terre décolorante venue du doseur. Celui ci est le bac où s’ajoute la terre décolorante à une partie de l’huile neutre, il est muni d’un moteur agitateur.

Décoloration : A la sortie du mélangeur, l’huile est aspirée par le vide, le débit d’aspiration est contrôlé par une vanne pneumatique se trouvant sur la conduite liant le mélangeur au décolorateur, celui ci est muni d’un moteur agitateur pour homogénéiser le mélange.

La filtration : Cette opération a pour but d’éliminer la terre décolorante et chasser ainsi les pigments colorants, cette opération comporte les 7 phases suivantes :

- Remplissage du tank du filtre : mettre en route la pompe juste après avoir ouvert les vannes à l’aspiration et au refoulement, le remplissage dure généralement 4 minutes.

- Recyclage : il a lieu lorsque la vanne arrive au trop plein, l’huile est renvoyée vers le bac d’huile à filtrer, l’opération dure 3 minutes.

- Filtration : après quelques minutes, on ouvre la vanne permettant la récupération de l’huile filtrée dépourvue de ces pigments, le cycle de filtration peut durer entre 2 et 12 heures.

- Vidange du filtre : juste avant d’arrêter la filtration, il faut inverser les vannes sur l’huile filtrée pour permettre son retour au bac à filtrer. On ferme la vanne au refoulement de la pompe et on arrête celle ci.

- On ouvre après la vanne de vidange permettant le recyclage de ce volume au bac à filtrer. La fin de la filtration peut être estimée à l’aide d’un des critères suivants :

- La pression maximale admissible dans le tank du filtre a été atteinte.

- Le débit filtré n’est plus convenable ou très faible.

- Séchage du gâteau : pour éviter les pertes en huile d’une part et permettre un débatissage facile des gâteaux. On ferme la vanne de vidange et on envoie de la vapeur vive sur les gâteaux.

- Débatissage des Niagaras : lorsque le gâteau est séché, la vanne de trop plein est ouverte pour casser la pression dans le filtre, ensuite on ouvre la porte de fond puis on fait marcher le vibreur, après quelques secondes le gâteau est entièrement éliminé. Le débatissage dure entre 2 et 3 minutes.

A la sortie du filtre (Figure 8), l’huile se dirige vers le bac blanchi, celui ci est muni d’un viseur informant sur le débit de l’huile, sa couleur et sa clarté. Ensuite, l’huile se dirige vers les filtres de polissage par le biais d’une pompe centrifuge.

b) spécifications de l’huile décolorée :

Après décoloration, l’huile de tournesol doit avoir les caractéristiques suivantes exigées par la législation et par la clientèle :

- Acidité (en %) : 0.05 – 0.08

- Savon (en ppm) : 0 – 15

Désodorisation

La désodorisation est la dernière phase du raffinage des huiles. Son but est d’éliminer les acides gras et les substances odoriférantes (aldéhydes et cétones), par entraînement à la vapeur sous vide et à température élevée.

Voici par la suite les différents stades du procédé de désodorisation :

Préchauffage (Désaération et chauffage de l’huile) : L’huile est ainsi chauffée en 3 étapes :

- Dans l’échangeur thermique faisant circuler l’huile désodorisée à 140°C.

- Dans les serpentins installés dans le réservoir de préchauffage.

- Dans le réchauffeur par un serpentin faisant circuler de l’huile minérale dont la température est réglée par le thermostat de la chaudière.

Désodorisation de l’huile : Le désodoriseur est de forme cylindrique verticale. Dans cette partie du Processus on élimine l’ensemble des composés odoriférants par l’effet d’un vide poussé auquel est soumise toute l’installation de désodorisation. Cette opération consiste à injecter de la vapeur sèche dans l’huile maintenue sous vide et soumise à une haute température variant entre 220 et 260°C. L’huile est maintenue dans le désodoriseur en état d’agitation permanente pendant une durée de 2 heures d’environ.

Refroidissement de l’huile : L’huile désodorisée coule continuellement du dernier compartiment du désodoriseur vers le réservoir de refroidissement. Ce réservoir est sous le même vide que le désodoriseur et de la vapeur vive est injectée de façon à éliminer les dernières traces d’acides gras et de substances odoriférantes. Après refroidissement, l’huile sort à une température de 65°C et elle est dirigée vers les filtres de polissage.

Polissage de l’huile : Cette phase du processus est indispensable pour donner une huile finie brillante. Ce filtrage permet d’éliminer les dernières traces de terre décolorante ayant échappé aux filtres Niagara. Pour ça, on utilise des filtres presses constitués de plateaux empilés séparés par des papiers de cellulose, et pressés les uns contre les autres (Figure 9).

Condensation des acides gras : Les vapeurs venant du désodoriseur contiennent en plus de la vapeur d’eau, des acides gras, des substances odoriférantes et des insaponifiables. Ces gaz doivent être refroidies de façon à condenser les acides gras et d’obtenir ainsi, à la sortie du condenseur barométrique, une eau avec un taux de matière grasse considérable. Les acides gras liquides sont récoltés au fond du séparateur pour être repris par la pompe et refoulés.

Raffinage de l’huile de soja

Les étapes de raffinage de l’huile de soja sont :

Démucilagination et neutralisation

Cette opération comprend les étapes suivantes :

Stockage et alimentation : L’huile brute de soja est stockée dans des cuves qui lui sont réservées. Avant de subir la démucilagination, cette huile est filtrée par les filtres d’avant pompe, puis pompée vers le circuit de neutralisation.

Préchauffage : Il a lieu sur deux étapes, d’abord dans l’échangeur à huile raffinée, puis dans un 2ème échangeur à eau adoucie. L’huile brute entre au 1er échangeur à 22°C et sort du 2ème à 95°C.

Injection de l’acide : La solution d’acide phosphorique, à 25-30 degré Baumé, est injectée. Le mélange passe dans un 1er et 2ème bac de contact tournant à une vitesse angulaire de 100 tours/min.

Injection de la soude : Elle se fait grâce à une pompe doseuse, la soude est à 30 degrés Baumé.

Séparation : Elle a lieu dans une centrifugeuse, le but de cette séparation est de donner une huile à 1200 ppm de savons.

Lavage : il se fait sur deux étapes :

- Le premier lavage se fait dans un séparateur et donne une huile lavée à une teneur de 300 ppm de savons.

- Le deuxième lavage a lieu dans un autre séparateur donnant une huile à une teneur en savons de 50ppm.

Déshumidification : Un séchoir mis sous vide est prévu pour éliminer le reste d’eau après les deux lavages

A la fin de la neutralisation, l’huile est envoyée vers un bac où va commencer la décoloration.

b) Spécifications de l’huile neutre et lavée :

| Acidité (en %) | Savons (en ppm) | |

|---|---|---|

| Huile neutre | 0.02 – 0.06 | 800 – 1400 |

| Huile lavée | 0.02 – 0.06 | Inférieur à 60 |

Décoloration

a) Conduite du processus :

Stockage : À la sortie de la neutralisation, l’huile est envoyée vers le bac tampon avant d’être pompée vers le décolorateur;

Décoloration : Il a lieu au décolorateur où la terre décolorante a le temps de contacter l’huile pendant une durée suffisamment longue pour que l’huile cède ses pigments.

Filtration : L’huile après décoloration est envoyée vers les filtres où il y aura une séparation liquide-solide pour récupérer à la fin de l’opération une huile décolorée d’une part, et d’autre part une terre usée.

La filtration se poursuit dans les filtres à poches. Chacun de ces derniers filtres contient 4 poches.

Après la filtration, l’huile décolorée est envoyée vers un bac de stockage qui servira comme alimentation de l’opération de la désodorisation.

b) Spécifications de l’huile décolorée :

- Acidité(en %) : 0.05 – 0.08

- Savon(en ppm) : 0 – 15

Désodorisation :

Cette étape a deux objectifs : elle débarrasse, tout d’abord, comme son nom l’indique, l’huile de son odeur désagréable, mais elle permet également d’éliminer les substances indésirables comme les pigments par exemple. Cette désodorisation s’effectue par entraînement sous vide et à température élevée (180°C-240°C) des composés dénaturés en l’occurrence les acides gras volatils par de la vapeur surchauffée.

La conduite de l’opération est similaire à celle utilisée pour l’huile de tournesol. Le diagramme de la figure 10 représente les différentes étapes de la désodorisation de l’huile de soja.