Introduction

En 1802, Nicolas Appert a créé la première fabrique de conserves au monde. Il fabriquait les conserves de viandes, poissons, fruits et légumes. Il avait utilisé comme récipients les bocaux en verre.

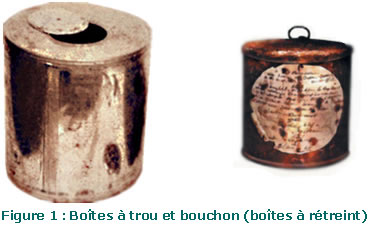

En 1810, on a inventé la boîte métallique en fer-blanc pour la conservation des aliments. Ces boîtes avaient une forme cylindrique et constituées de trois pièces en fer-blanc soudées à la main : un corps cylindrique, un anneau au sommet et une base (Figure 1). Le remplissage s’effectuait par une ouverture au centre de l’anneau. Ensuite, un petit disque perforé d’un minuscule orifice était soudé par dessus cette ouverture. Après avoir chassé l’air de la boîte grâce à un préchauffage, la boîte était scellée définitivement en soudant à l’étain l’orifice. Ensuite elle était appertisée puis étiqueté par une étiquette en papier. En 1822, l’étiquette papier a été remplacée par une mince feuille de cuivre, estampillée au nom de la conserve.

En 1894, on a commencé à commercialiser la boîte de sardine à ouverture à décollage pour la première fois (Figure 2). L’arrivé de ce nouveau née a provoqué la disparition progressive de la boîte à rétreint de 1810.

En 1966, le premier système d’ouverture facile a vu le jour. Il sera suivi par d’autres systèmes pour faciliter l’utilisation des boîtes. Les progrès de ces dernières années se sont concentrés autour de l’ouverture facilitée des boîtes de conserve et des matériaux utilisés, comme l’aluminium et l’acier, pour les rendre à la fois minces, légères et résistantes. La fermeture des bocaux en verre (capsulage) est traitée dans un autre cours séparé.

Dans ce document nous allons passer en revu les différents types de boîtes métalliques qui existent à nos jours, la technologie de leur fabrication et de leur sertissage, ainsi que les différents défauts de serti et comment les mettre en évidence.

Table of Contents

Types de boites métalliques

De nos jours la boîte à trou et bouchon de 1810 a disparu ; celle de 1894 (la boîte de sardine à ouverture à décollage) est en voie de disparition. Elles sont remplacées par de nouveaux types de boîtes adaptés à l’industrie moderne et réponds aux exigences croissantes du consommateur.

Les boîtes métalliques actuellement utilisées dans l’industrie de la conserve alimentaire sont généralement classées en deux catégories : les boîtes à trois pièces et les boîtes à deux pièces.

Boîtes à trois pièces

Les boîtes métalliques à trois pièces (Figure 3) sont constituées d’un corps, d’un fond et d’un couvercle.

Le corps de la boîte est constitué d’une tôle en acier dont les extrémités sont assemblées par agrafage et soudure à l’étain ou par électro-soudure. Les boîtes à agrafe soudée à l’étain sont de plus en plus abandonnées au profit des boîtes à agrafe électro-soudée et ce à cause des problèmes de sertissage au niveau de la zone d’agrafage (surépaisseur du métal du corps au niveau de l’agrafe).

Le fond de la boîte est pré-assemblé au corps par sertissage. Cette opération est effectuée sur les lieux de fabrication de la boîte. Arrivée chez la conserverie, la boîte est remplie par le produit puis fermée par sertissage du couvercle au corps.

Boîtes à deux pièces

Le corps de la boîte métallique se compose d’un fond intégré (macaron) et de parois formés à partir d’une seule feuille de tôle par emboutissage de celle-ci ; c’est pourquoi elles sont appelées « boîtes embouties ». L’assemblage du couvercle au corps se fait par sertissage au niveau de la conserverie après remplissage de la boîte par le produit (Figure 4).

Terminologie relative au sertissage des boîtes métalliques

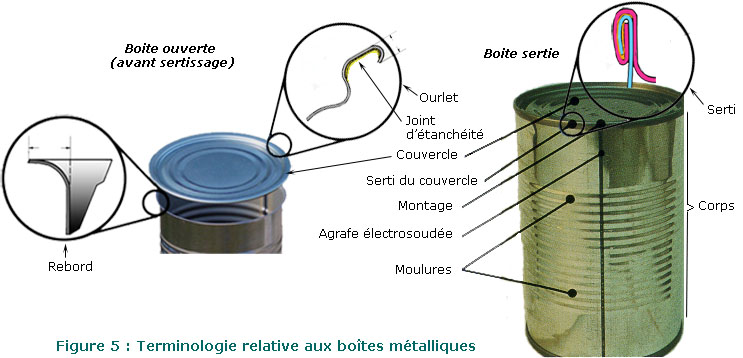

La terminologie relative au sertissage des boîtes métalliques est illustrée sur la figure 5.

Corps : C’est le composant principal de la boîte dont la forme peut varier, constitué en fer-blanc et peut présenter des moulures.

Moulures du corps : Rainures simples ou en groupes sur le corps permettant d’accroître la résistance de la boîte.

Agrafe : Zone d’assemblage des deux extrémités du corps de la boîte.

- Dans le cas des boîtes à agrafe soudée à l’étain, l’agrafe est constituée de quatre épaisseurs de tôle (plis) étroitement repliées l’une dans l’autre et soudées, sauf près de chaque extrémité (la pastille) où elle est formée de deux épaisseurs de tôle seulement.

- Dans le cas des boîtes à agrafe électro-soudée, ces deux extrémités se chevauchent sur environ 0,5 mm. Une fois soudée, l’agrafe présente une épaisseur d’environ 1.2 fois celle de la tôle du corps.

- Dans le cas des boîtes embouties (boîtes à deux pièces), il n’y a pas d’agrafe. Le corps et le fond sont composés d’une seule pièce métallique et sont formés par emboutissage.

Rebord du corps (ou bord du corps) : Bord extérieur évasé du corps de la boîte qui doit former le crochet de corps du serti.

Montage : Sur toute la circonférence, l’épaisseur du serti est constitué de cinq couches de tôle (trois couches appartenant au couvercle et deux appartenant au corps), sauf au niveau de l’agrafe où il présente sept couches. Cette zone de serti qui présente une surépaisseur est appelée « montage ».

Couvercle : Le couvercle sert à fermer le contenant par sertissage de celui-ci avec le corps de la boîte.

Ourlet de couvercle : Bord du couvercle destiné à constituer le crochet de couvercle après sertissage. C’est sur cette partie du couvercle qu’on applique le joint d’étanchéité.

Joint d’étanchéité : Matière en caoutchouc qu’on applique sur l’ourlet de couvercle qui se trouvera en contact avec le rebord du corps de la boîte. Le joint d’étanchéité et le sertissage du couvercle sur le corps de la boîte agissent ensemble pour rendre le scellage étanche.

Serti : Elément de la boîte qui se forme lorsqu’on joint le corps et le couvercle par sertissage. Chaque serti est composé de trois couches de métal appartenant au couvercle et deux appartenant au corps, sauf au niveau du montage. La formation du serti ainsi que sa structure sont décrites en détail dans le titre 5 de ce document (5. SERTISSAGE).

Fabrication des boîtes métalliques

Avant d’aborder le domaine du sertissage des boîtes métalliques et les défauts qui lui sont liés, il paraît utile de présenter brièvement les points les plus importants relatifs à la fabrication de ces boîtes, notamment les métaux utilisés, les techniques de fabrication et le vernissage des boîtes à usage alimentaire.

Métaux utilisés dans la fabrication des boîtes métalliques

Deux grandes familles de métaux sont utilisées dans la fabrication des boîtes métalliques : l’acier (fer-blanc ou fer chromé) et l’aluminium.

Aciers pour emballage

Ce sont des aciers doux laminés à froid pour obtenir des feuilles de 0,12 mm à 0,49 mm d’épaisseur. Les feuilles d’acier sont ensuite revêtus d’étain (de 1 à 15 g/m2 selon utilisation) pour le fer-blanc, ou de chrome et d’oxyde de chrome (environ 0,1 g/m2) pour le fer-chromé.

De nos jours, on utilise souvent des feuilles de fer-chromé dans le cas où l’étain n’est pas nécessaire pour protéger contre la corrosion, ou pour faciliter la soudure de l’agrafe. Par exemple, le fer-chromé sert beaucoup à la fabrication des fonds et couvercles et des boîtes embouties.

Le fer-blanc est utilisé nu ou verni ; le fer chromé est toujours verni.

Aluminium

On utilise des alliages (contenant du magnésium ou du manganèse) laminés dans une gamme étendue d’épaisseur selon qu’il s’agit d’emballages rigides, semi-rigides ou souples. L’aluminium est toujours utilisé verni.

Techniques de fabrication des boîtes métalliques

Les feuilles d’acier ou d’aluminium sont expédiées aux usines de fabrication de boîtes sous forme de bobines. Une fois arrivés à l’usine, les bobines sont déroulées et coupées en tôles individuelles dont les dimensions varient en fonction du format des boîtes à réaliser (environ 1 mètre sur 1 mètre).

Fabrication des corps de boîtes

Pour la fabrication des corps de boîtes, 3 cas sont à distinguer :

- Les boîtes à trois pièces – soudées à l’étain ;

- Les boîtes à trois pièces – électro-soudées et

- Les boîtes à deux pièces (boîtes embouties).

Les boîtes à trois pièces – soudées à l’étain

Pour la fabrication du corps de ce type de boîtes on utilise uniquement du fer-blanc ; le fer-chromé et l’aluminium ne conviennent à cette technique.

Les feuilles sont découpées, entaillés et encochés. Les extrémités sont ensuite repliées, engagées l’une dans l’autre et martelées de façon à obtenir une agrafe qui est soudée à l’étain. S’il y a lieu, un revêtement organique (rechampi) est pulvérisé sur l’agrafe, à l’extérieur et/ou à l’intérieur du cylindre.

Selon les besoins, le corps des boîtes peut être mouluré. Les moulures permettent de renforcer la rigidité de la boîte.

Le corps soudé et mouluré est assemblé au fond (qui est fabriqué séparément) par sertissage.

Les boîtes à trois pièces – électro-soudées

Les feuilles d’acier (fer-blanc ou fer-chromé) enduites au préalable d’une couche de revêtement organique, s’il y a lieu, sont découpées et mis en forme de cylindre. Les extrémités constituant l’agrafe se chevauchent légèrement. Ces extrémités sont réunies par soudage électrique à résistance ou soudage au laser. Une fois le cylindre formé, un revêtement organique (rechampi) est pulvérisé sur l’agrafe à l’extérieur et/ou l’intérieur du cylindre, selon les besoins.

Les corps des boîtes électro-soudées peuvent également être moulurés. Cette opération se fait après le soudage du cylindre et la pulvérisation du rechampi sur l’agrafe, mais avant le sertissage du fond.

Les boîtes à deux pièces (boîtes embouties)

Les feuilles d’acier (fer-blanc ou fer-chromé) ou d’aluminium, enduites au préalable d’une couche de revêtement organique, le cas échéant, sont coupées en bandes qui alimentent une presse. Un disque est découpé, puis embouti en une ou plusieurs passes de manière à présenter la hauteur de boîte et le profil de fond désirés. La boîte ainsi formée passe dans une autre machine qui enlève l’excédent de métal du bord à sertir.

Si le corps de la boîte doit être mouluré, la boîte est acheminée vers la machine à où la moulure est exécutée.

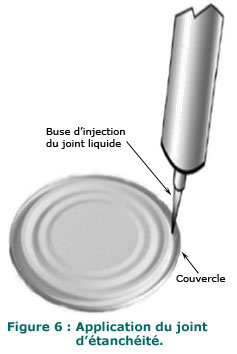

Fabrication des couvercles

Les feuilles d’acier (généralement le fer-chromé) ou d’aluminium (pour les boîtes en aluminium) sont découpées en forme désirée puis pressées pour estomper le profil du couvercle dans le métal. Une autre machine plie l’arête de coupe pour former l’ourlet. Le couvercle ainsi obtenu est acheminé vers le poste d’injection du joint où une buse dépose le joint liquide dans la zone de l’ourlet (Figure 6).

Les couvercles à ouverture facile (OF), dont l’usage tend à se généraliser aux dépens de l’ouvre-boîte traditionnel, représentent une évolution technologique décisive. Ils associent dans leur réalisation une ligne de pré-ouverture obtenue par une réduction d’épaisseur localisée (incision) et un anneau de préhension riveté. C’est une fabrication délicate que ce soit par la précision requise dans les outillages (au niveau du micromètre pour les incisions) et également par les contraintes de protection liées à la forte déformation du métal.

Revêtements organiques

Les revêtements organiques (vernis) servent en quelque sorte de barrière entre le métal et le contenu de la boîte ou le milieu environnant. Le fer-blanc est utilisé nu ou verni ; le fer-chromé et l’aluminium sont toujours vernis.

Il existe de nombreux types de revêtements organiques, comme les revêtements phénoliques, oléo-résineux, acryliques, époxy-phénoliques et polybutadiènes pour n’en nommer que quelques-uns. Le choix du revêtement à utiliser doit prendre en compte des critères diversifiés parmi lesquels on peut citer :

- la corrosivité du contenu avec notamment :

- l’acidité,

- la présence de soufre ;

- la sensibilité du contenu (couleur, goût) lors d’interactions avec le contenant ;

- le degré de contraintes liées au mode de fabrication des boîtes (l’emboutissage, par exemple, interfère sur la tenue des revêtements et peut nécessiter des précautions particulières) ;

- les souhaits particuliers en ce qui concerne la durabilité (entre 2 et 5 ans en général pour les conserves) ou l’aspect interne des boîtes (choix entre vernis or ou vernis blanc).

Les revêtements sont généralement appliqués sur le métal en feuille ou en bande avant les opérations de formage des boîtes ; dans certains cas particuliers (boîtes embouties-étirées, rechampissage des soudures et de l’incision des couvercles OF, etc.), le vernis est appliqué sur la boîte après formage. Selon les besoins, une ou deux couches de verni peuvent être appliquées sur la surface intérieure de la boîte ; la surface extérieure peut être vernie ou imprimée par lithographie.

Lors du vernissage des feuilles destinées à la fabrication des corps des boîtes à trois pièces, une bordure non vernie et étroite est laissée le long des deux côtés qui seront réunis pour former l’agrafe. Sans ces bordures, les corps de boîtes ne peuvent pas être soudés. Les feuilles utilisées pour fabriquer les fermetures (couvercles et fonds) ou les boîtes embouties n’ont pas besoin de ces bordures.

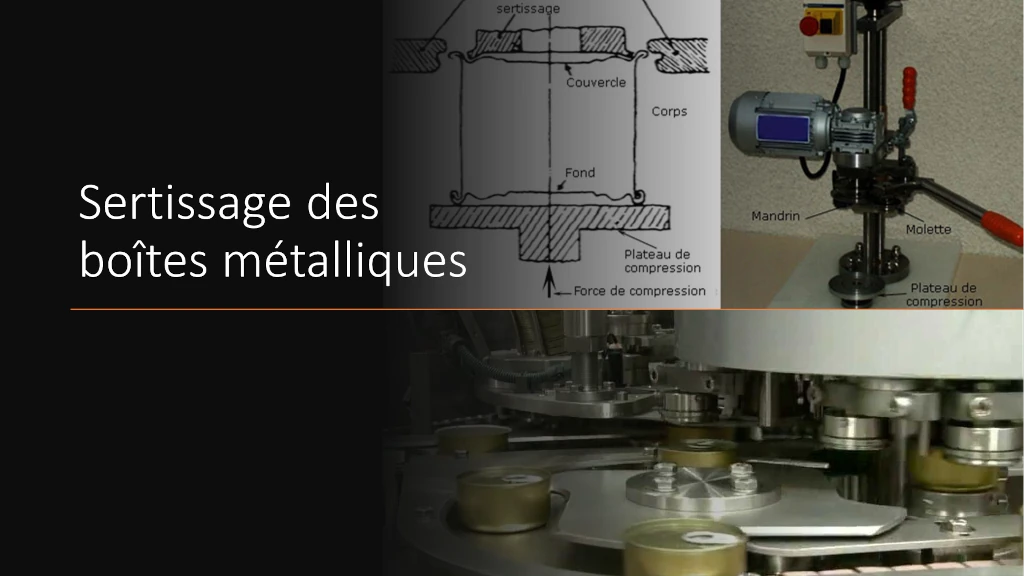

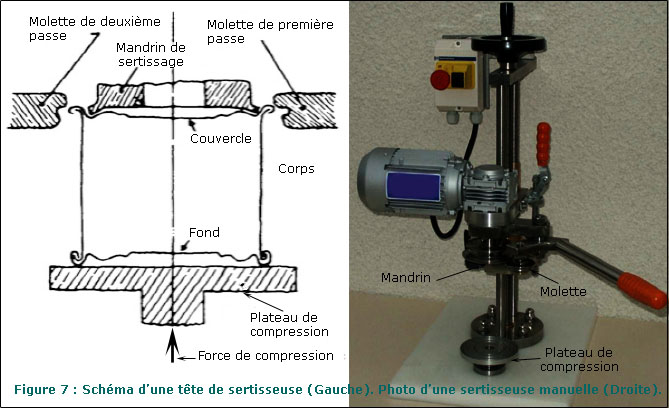

Sertissage des boîtes métalliques : Formation et structure du serti

Le sertissage des boîtes métalliques est l’opération qui permet l’assemblage du couvercle au corps par accrochage du rebord et de l’ourlet. L’élément qui se forme suite à cette opération est appelé « serti ». La machine servant à réaliser cette opération est appelée « sertisseuse » (Figure 7).

Dans le cas des boîtes à trois pièces, le corps et le fond de la boîte sont aussi assemblé par sertissage. Cependant, cette opération est réalisée au niveau des usines de fabrication des boîtes et non pas au niveau des conserveries.

Formation du serti

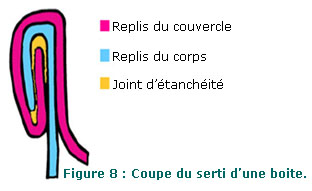

Au cours de l’opération du sertissage des boîtes métalliques, le rebord du corps et celui du couvercle (ourlet) s’imbriquent pour former une structure mécanique solide (serti). Le serti est composé de trois replis de couvercle et deux replis du corps, plus un joint d’étanchéité approprié emprisonné dans ces multiples replis (Figure 8). Il forme ainsi un scellage rigide et hermétique.

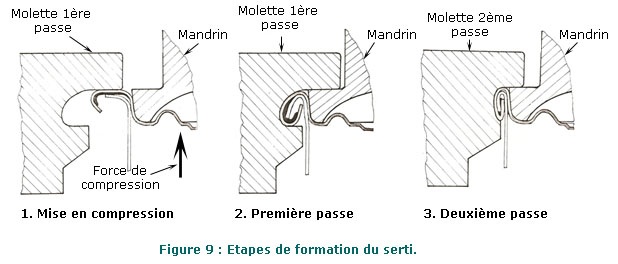

Au cours de l’opération du sertissage des boîtes métalliques, la formation du serti se déroule généralement en trois étapes (Figure 9) :

- La mise en compression ;

- la première passe et

- la deuxième passe.

Mise en compression

Sur la boîte, dotée du couvercle à sertir dans lequel le mandrin est venu s’encastrer, on applique une force de compression verticale dirigée du bas vers le haut, par l’intermédiaire d’un plateau de compression qui plaque les deux éléments l’un contre l’autre. Cette force est développée par un ressort plus au moins comprimé (Figure 9).

Le rôle principal de la compression est de maintenir le couvercle pendant toute l’opération du sertissage. Une compression excessive ou insuffisante peut se traduire par des défauts de serti qui ne peuvent être corrigés dans les phases ultérieures.

Première passe (roulage)

L’opération de première passe est aussi appelée « opération de roulage » car elle permet d’enrouler l’ourlet du couvercle autour du rebord du corps. Pour ce faire, on utilise une molette présentant un profil (gorge) spécial (Figure 9).

Le roulé obtenu suite à la première passe contribue de façon déterminante à l’obtention d’un serti correct. Il ne doit être ni trop lâche, ni trop serré (Figure 10). Les défauts de sertissage dus à une première passe défectueuse ne peuvent être corrigés au cours de la phase suivante. La première passe sera correcte si les conditions suivantes sont remplies :

- Bonne hauteur de la tête de sertissage (distance entre la surface supérieure du plateau et la partie inférieure du mandrin).

- Force de compression adéquate.

- Alignement correct des molettes de sertissage avec le mandrin.

- Serrage adéquat de la molette de première passe.

A la fin de l’opération de la première passe, la molette de première passe se rétracte et n’est plus en contact avec le couvercle de la boîte ; la deuxième passe, alors commence.

Deuxième passe (serrage)

La deuxième passe est réalisée à l’aide d’une molette approprié caractérisée par une gorge plus plate que celle de la première passe et sert à écraser le roulé du première passe contre la lèvre du mandrin (Figure 9). En d’autre terme, elle permet de serrer le serti. Un bon serrage dépend du réglage de la molette de deuxième passe, de son profil et de son état.

Un autre rôle de l’opération de la deuxième passe c’est d’étaler le joint d’étanchéité qui remplit ainsi les interstices à l’intérieur du serti, permettant ainsi d’améliorer l’étanchéité du scellage.

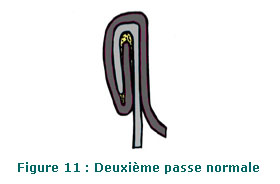

La figure 11 représente une coupe de serti après la deuxième passe dans le cas normal.

Structures du serti

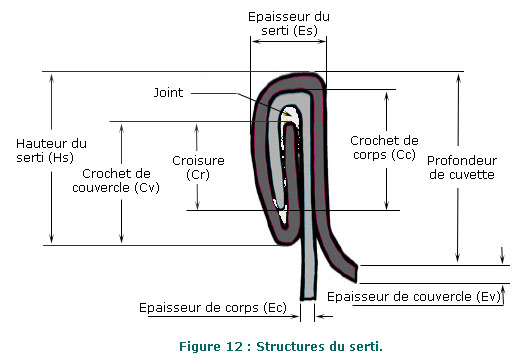

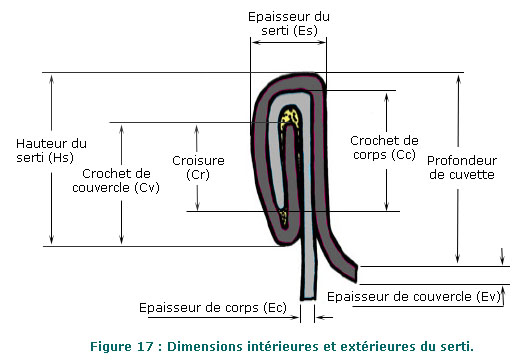

Les différentes structures d’un serti sont représentées sur la figure 12. La mesure et l’évaluation de ces structures est indispensable pour le réglage de la première et de la deuxième passe, mais aussi pour juger l’étanchéité de la fermeture (voir § : 6.2. Examen dimensionnel pour le contrôle de l’opération de sertissage des boîtes métalliques).

Les spécifications du serti (Normes de serti) sont fournies par le fabricant des boîtes et couvercles. Pour chaque caractéristique mesurée sont fournie, généralement, trois ensembles de dimensions : la valeur optimale, la valeur minimale et la valeur maximale. L’objectif (valeur optimale) est une dimension idéale servant au réglage de la sertisseuse. La tolérance ou limites d’acceptabilité (valeurs minimales et maximales) fixent le domaine de valeurs correspondant à un bon serti. Lorsque ces limites sont dépassées, il est nécessaire de prendre des mesures correctives.

Contrôle de l’opération du sertissage des boîtes métalliques : Evaluation du serti

Le contrôle du bon fonctionnement de l’opération de sertissage des boîtes métalliques repose sur l’appréciation de la qualité d’un serti. Cette appréciation est le résultat de deux démarches complémentaires : l’examen visuel et tactile et l’examen dimensionnel. Il est aussi important de compléter ces examens par un test de vérification de l’étanchéité pour déceler certains défauts cachés dont la cause peut ne pas être due à un mouvais sertissage mais à d’autres défauts d’emballages.

Examen visuel et tactile

L’examen visuel constitue le premier contrôle de l’opération de sertissage des boîtes métalliques en cours de production. Il doit être assez fréquent pour permettre l’observation de toute anomalie grossière.

Il est réalisé de la manière suivante :

- Enlever, éventuellement, l’étiquette.

- tenir la boîte dans une main et faire glisser le serti entre le pouce et l’index de l’autre main en faisant au moins un tour complet, et vérifier s’il y a présence des défauts de sertissage décrits en § « 7.1. Défauts structurels du sertissage des boîtes métalliques ».

- examiner les fermetures, le corps et l’agrafe des boîtes pour voir s’il y a présence de certains défauts visibles : tôle présentant des défauts ou de dommages, présence de fuites visibles, etc.

L’examen visuel et tactile du serti permet de mettre en évidence la présence éventuelle des défauts structurels décrits en § « 7.1. Défauts structurels du sertissage des boîtes métalliques ».

Examen dimensionnel

L’examen dimensionnel du serti, pour le contrôle du sertissage des boîtes métalliques, consiste à mesurer, à des points bien déterminés, les dimensions des différentes structures du serti. Deux méthodes sont utilisées : La méthode micrométrique et la méthode optique.

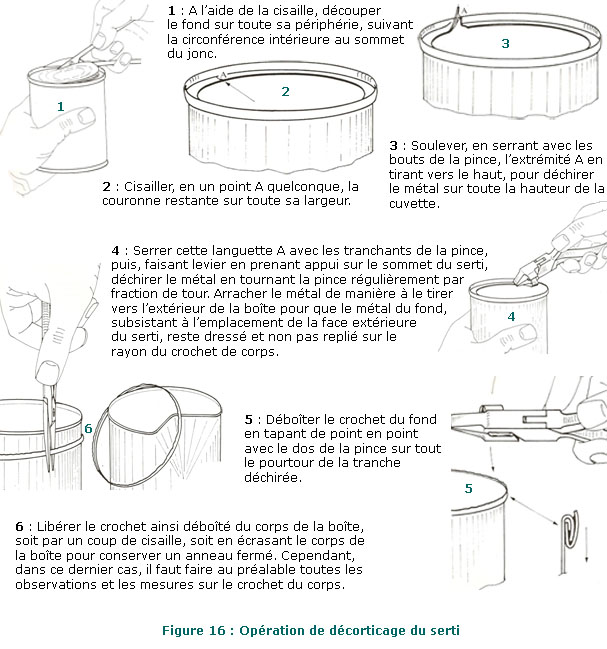

La méthode micrométrique consiste à mesurer les dimensions extérieures et intérieures du serti à l’aide d’un micromètre : On commence par le mesurage des dimensions externes ; ensuite on décortique le serti et on mesure les dimensions internes. Cette méthode est aussi appelée « contrôle du serti par décorticage ».

La méthode optique consiste à mesurer directement sur une image optique du serti les dimensions extérieures et intérieures du serti ainsi que la croisure. Cette méthode est aussi appelée « contrôle du serti par projection ».

Chaque méthode nécessite un outillage spécifique.

Outillage pour le contrôle dimensionnel du serti

Pour le contrôle dimensionnel du serti par la méthode micrométrique, on a besoin essentiellement de : micromètre à serti, micromètre à contre-serti et de l’outillage nécessaire pour le décorticage (une cisaille et une pince) (Figure 13). La mise à nu du serti (décorticage) peut être également effectué à l’aide d’une décortiqueuse automatique de serti.

Pour le contrôle dimensionnel du serti par la méthode optique, on a besoin des instruments suivants : scie à serti, projecteur à serti et/ou loupe à serti (Figure 14).

- Scie à serti : Pour faire des coupes perpendiculaires de serti qu’on peut visualiser ensuite à l’aide du projecteur à serti ou de la loupe à serti.

- Projecteur à serti : Permet de mesurer directement les différentes structures du serti et notamment le chevauchement (la croisure).

- Loupe à serti : C’est un outil de grossissement de la taille d’un stylo et comportant un système d’éclairage. Elle est gradué en millimètre (ou en pouce) et permet de relever directement les cotes de la croisure et des autres structures du serti. Sa portée et ses limitations sont semblables à celles du projecteur à serti.

On trouve dans le commerce une large gamme d’outillage qui va du plus simple au plus sophistiqué. On trouve même des stations de contrôle automatique du serti qui peuvent être intégrées de manière directe dans la ligne de production et reçoit des boîtes ainsi que des instructions de test sans intervention de l’utilisateur.

Il va de soi que pour avoir des mesures correctes, ces instruments doivent être en bon état, bien étalonnés et utilisés convenablement.

Points de mesure de serti

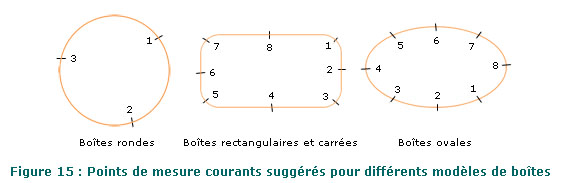

Les mesures de serti sont effectuées sur plusieurs points. Ces derniers doivent être marqués de manière que les dimensions extérieures puissent être reliées directement aux dimensions intérieures (après décorticage, le crochet de corps et le crochet de fond n’étant plus engagés). Il faut noter au moins les valeurs minimum et maximum observées et ne calculer jamais la moyenne dimensionnelle d’un serti.

Il est beaucoup plus utile de relever les mesures du serti aux points qui indiquent la présence possible de défauts, comme les bourrelets ou les épaisseurs excessives. Normalement, on ne prend aucune mesure de serti au montage. Lorsque aucune anomalie d’épaisseur du serti n’est décelée, les points de mesures suggérés, en fonction de divers modèles de boîtes, sont illustrés à la figure 15.

Dans le cas des boîtes rondes, les mesures sont effectuées au minimum en 3 points de la périphérie situées à 120° les uns des autres, et dans tous les cas à plus de 15 mm du montage.

Pour les boîtes non rondes, les dimensions du serti doivent être mesurées de la même façon que pour les boîtes rondes, mais à cause de la forme irrégulière des boîtes non rondes les mesures devraient être faites à d’autres points, tel qu’indiqué à la figure 15 (Le fabricant peut suggérer d’autres points de mesure). Des coupes peuvent être effectuées en d’autres points, particulièrement si des anomalies sont décelées.

Mesure des dimensions extérieures du serti (Méthode micrométrique)

La mesure des dimensions extérieures, dans le cadre de contrôle du sertissage des boîtes métalliques, porte sur les structures suivantes (Figure 17):

- Hauteur du serti (à l’aide d’un micromètre à serti) ;

- Epaisseur du serti (à l’aide d’un micromètre à serti) et

- Profondeur de cuvette (à l’aide d’un micromètre à contre serti).

Mesure des dimensions intérieures du serti (Méthode micrométrique)

Afin de pouvoir examiner l’intérieur du serti, il faut séparer le corps et le couvercle d’une certaine façon pour exposer correctement les crochets de corps et de couvercle et permettre de les mesurer avec exactitude ainsi que d’évaluer le serrage et le taux de jonction. Cette opération est appelée couramment « décorticage » (Figure 16).

L’intérieur du serti fait l’objet au minimum des mesures et observations suivantes (Figure 17):

- Crochet de corps ;

- Crochet de couvercle;

- Croisure et

- Taux de serrage.

Le crochet de corps et le crochet de couvercle sont mesurés à l’aide d’un micromètre à serti.

La croisure est calculée par la formule suivante :

Croisure = (Cc + Cv + Ev) – Hs

Avec :

- Cc : Crochet de corps.

- Cv : Crochet de couvercle.

- Ev : Epaisseur de couvercle.

- Hs : Hauteur du serti.

La formule de calcul de la croisure ne donne qu’une estimation. La mesure optique est la seule mesure exacte (voir § : 6.2.5. Méthode optique).

La croisure est un élément important pour l’évaluation globale du serti : Toute partie du serti qui présente une croisure optique inférieure à 25% de la longueur interne du serti est considérée être un défaut sérieux de sertissage.

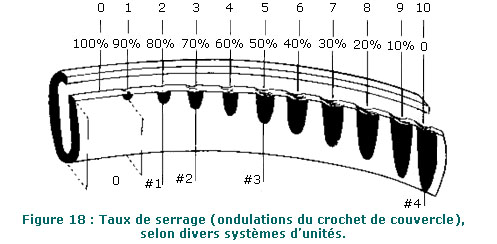

Le taux de serrage est une caractéristique numérique de la relative absence d’ondulations sur le crochet du couvercle. Dans un serti entier, les restes d’ondulations indiquent son degré de serrage.

Le serrage ne doit pas être jugé d’après le nombre d’ondulations mais d’après l’amplitude de la plus grande ondulation. Plusieurs systèmes de mesure sont en vigueur, illustrés sur la figure 18. Le plus courant de ces systèmes évalue le serrage de 0 à 100% : 0 correspond à une ondulation dont l’amplitude est égale à la hauteur du crochet du couvercle et 100% correspond à l’absence d’ondulation.

Mesure des dimensions intérieures et extérieures du serti par projection (Méthode optique)

Le contrôle de l’opération du sertissage des boîtes métalliques qui repose sur la mesure des dimensions du serti par projection se déroule en deux étapes :

- Coupes de serti : La préparation de coupes de serti permet de déterminer directement les dimensions du serti ainsi que les facteurs d’efficacité comme la croisure. Les coupes s’effectuent au moyen d’une scie électrique (simple ou double) ou, à défaut, à l’aide d’une scie de bijoutier (Figure 14). Pour améliorer la visibilité de l’image du serti sur le projecteur, il est recommandé de polir la section à l’aide d’une pierre à grain fin ou de papier émeri.

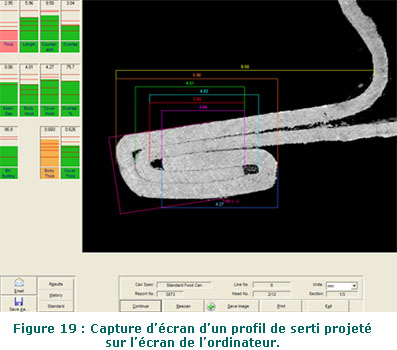

- Projecteur de profil (Figure 14) : S’assurer que l’appareil est bien calibré conformément aux instructions du fabricant. Fixer la section sur le projecteur ; l’image de la section du serti apparaît sur l’écran du projecteur, noter alors les différentes mesures. Le projecteur de profil peut être une loupe à serti, un projecteur à serti avec micromètre coulissant intégré ou un capteur d’image couplé à un ordinateur doté d’un logiciel de traitement de l’image du serti (Figure 19).

Il est à signaler que le contrôle par projection du serti est facultatif ; il permet de faire un diagnostic rapide du serti, mais ne remplace pas le contrôle dimensionnel par décorticage. Ce dernier reste indispensable pour évaluer le taux de serrage.

Vérification de l’étanchéité du sertissage

Pour la vérification de l’étanchéité du sertissage, on utilise l’essai sous pression. Cet essai est effectué, sur des boîtes serties vides (sans contenant), à l’aide d’un appareil conçu spécialement pour soumettre ces boîtes à une pression d’air interne standard (Figure 20). Les corps de boîtes doivent être bien secs et le joint élastique doit être exempt d’huile et d’eau avant et pendant la mise sous pression. La boîte doit se trouver complètement immergée dans l’eau et il faut augmenter la pression lentement.

Pendant l’essai sous pression, les boîtes ne doivent présenter aucun signe de fuite à une pression inférieure à 69 kPa (48 kPa pour les boîtes non rondes et les boîtes à ouverture facile). Si des fuites sont décelées, il s’agit d’un défaut sérieux et on doit effectuer d’autres contrôles pour identifier la cause du défaut.

L’essai sous pression facilite la détection de défauts cachés (fuite au niveau des estompages, au niveau des incisions du couvercle OF ou même au niveau du corps de la boîte), mais un essai d’étanchéité négatif (absence de fuite) ne réduit en rien la gravité de tout autre défaut pouvant être présent. La vérification de l’étanchéité doit donc être complétée par d’autres méthodes d’évaluation (examen visuel et tactile et examen dimensionnel) avant de se prononcer sur la qualité d’un serti.

Fréquence des examens

L’évaluation des sertis doit être systématique et suffisamment fréquente, afin de permettre le maintien d’une qualité satisfaisante tout au long de la production.

La fréquence optimum de ces contrôles dépend bien entendu de nombreux facteurs. La vitesse de la sertisseuse est à coup sûr le plus important, et il y aura lieu d’examiner plus souvent les sertis des boîtes fermées à grande cadence que ceux des boîtes fermées à faible vitesse.

De toute manière, il y a lieu, au minimum, d’examiner :

- Visuellement, de façon non destructive, une boîte par tête de sertisseuse chaque 30 minutes ;

- Par des mesures extérieures du serti, puis par coupe et décorticage, une boîte par tête de sertisseuse chaque 2 heures de production, à la mise en route de la production, juste après un enrayage ou après réglage de la sertisseuse.

Défauts structurels du sertissage des boîtes métalliques

Les principaux défauts structurels qui peuvent être décelés suite à des examens visuels et tactiles sont présentés ci-après.

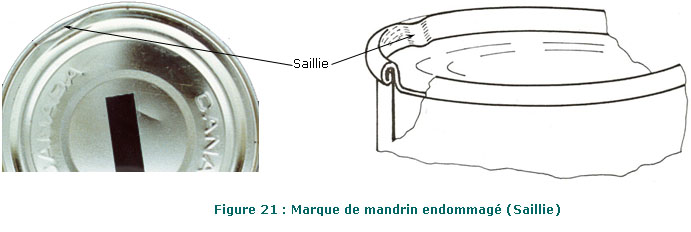

Marque de mandrin endommagé (Saillie)

Il s’agit d’un serti mal serré à certains endroits, se manifestant par une saillie sur sa face intérieure à cause d’un creux dans la lèvre du mandrin (Figure 21). Ce défaut est considéré comme sérieux en raison du manque de serrage à l’endroit du défaut.

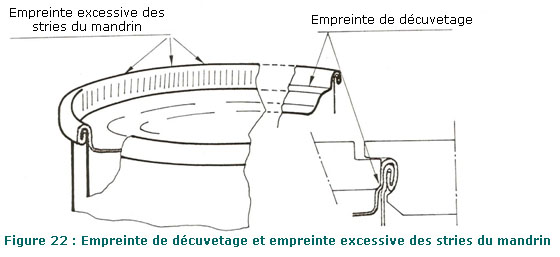

Empreinte de décuvetage

La présence d’une telle empreinte sur la face intérieure du serti (Figure 22) est l’indice des anomalies suivantes :

- Mandrin de diamètre excessif par rapport à celui du fond, au point de ne pas s’encastrer complètement dans la cuvette de celui-ci, même quand la compression est suffisante.

- Compression insuffisante, ne permettant pas au mandrin de demeurer complètement encastré dans la cuvette du fond pendant le sertissage, même quand la valeur du diamètre du mandrin est normale.

La gravité de ce défaut ne peut être évaluée qu’après décorticage du serti et détermination de la croisure. En effet, ce défaut se répercute sur les dimensions du serti, notamment l’épaisseur du serti et le crochet du corps ; et peut, par conséquent, affecter l’étanchéité du serti en diminuant la croisure.

Empreinte excessive des stries de la lèvre du mandrin

De pareilles marques (Figure 22) conduisent généralement à l’endommagement du revêtement, c’est-à-dire du vernis s’il y en a un, et éventuellement de la couche d’étain.

On peut alors à ces endroits outre le défaut d’aspect, observer la corrosion du métal (rouille, désétamage, perforations). L’étanchéité de la fermeture est généralement non affectée par ce défaut.

Causes possibles de ce défaut sont :

- Stries trop profondes de la lèvre du mandrin ;

- Serrage excessif en 2ème passe.

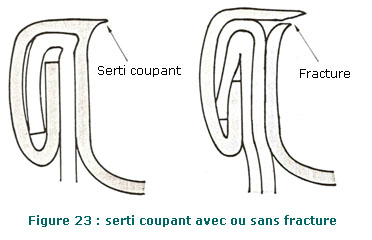

Serti coupant avec ou sans fracture

Un serti coupant est une arête vive de métal qui se forme au cours du sertissage lorsque la couronne du serti est refoulée hors de la gorge de molette pardessus la lèvre du mandrin. Une arête légèrement vive n’indique pas que le serti est défectueux. Toutefois, l’aggravation du défaut peut entraîner une fracture dans la zone laminée (serti coupant fracturé), susceptible de compromettre l’étanchéité. C’est pourquoi il faut remédier à la présence d’arêtes vives dès qu’elles apparaissent (Figure 23).

Le serti coupant peut être présent sur tout le pourtour du serti, mais il se retrouve surtout à la zone de jonction du montage et du serti (surépaisseur) et là où il y a des inclusions dans la soudure. Le meilleur moyen de le détecter est de glisser le doigt le long de la face intérieure du serti. Ce défaut est également désigné par les expressions suivantes : bavure, bec, arête vive, bourrelet.

Les causes possibles sont :

- Excès de soudure au montage.

- Usure du mandrin.

- Usure des molettes.

- Mandrin trop bas par rapport aux molettes de première passe.

- Serrage excessif des molettes de première ou deuxième passe.

- Compression excessive.

- Jeu vertical dans la tête de sertissage.

- Crochet de corps beaucoup trop long.

- Produit dans le serti.

- Excès de joint élastique.

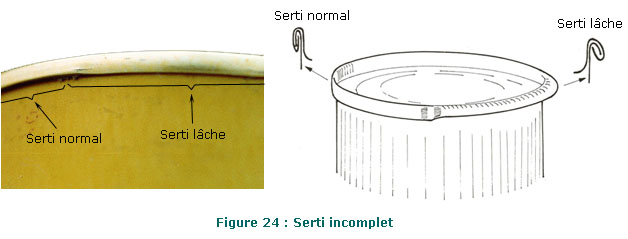

Serti incomplet (glissement, dérapage ou patinage)

Le serti incomplet (ou serti inachevé) se produit lorsque, au cours de l’opération du sertissage des boîtes métalliques, le mandrin glisse sur la fermeture de la boîte. On constate que le serti est normal sur une partie du pourtour et qu’il est lâche (épais) sur l’autre partie en raison d’un serrage insuffisant (Figure 24). Ce défaut peut être accompagné d’une éraflure sur la courbure de la paroi de cuvette causée par le glissement du mandrin.

Le serti incomplet peut être aussi désigné par les expressions « Glissement », « Dérapage » ou « Patinage ».

Les causes possibles sont :

- Compression insuffisante.

- Mandrin (diamètre, conicité ou serrage) inadapté au fond.

- Mandrin usé.

- Réglage incorrect en hauteur du mandrin par rapport au plateau de compression.

- Grippage des molettes.

- Huile ou graisse sur le mandrin ou le plateau de compression.

- Jeu vertical de la tige du mandrin.

- Réglage incorrect du synchronisme.

Faux serti (bord rabattu)

Serti non agrafé sur une partie du pourtour, avec le crochet de corps replié et comprimé contre le corps de la boîte. Il peut être détecté visuellement par la présence d’un bord rabattu (crochet de corps replié dépassant la base du serti (Figure 25). Mais il arrive que le crochet de corps replié ne dépasse pas la base du serti ; dans ce cas, le faux serti ne peut être décelé que par un examen très attentif, voire même une coupe, permettant alors de le mettre en évidence.

Ce défaut est sérieux et doit être immédiatement corrigé car il se traduit par l’absence de croisure dans la zone défectueuse et peut entraîner des fuites.

Les causes possibles sont :

- Bord à sertir endommagé pendant l’expédition, la manutention, le remplissage, l’alimentation par vis, l’accrochage, le sertissage ou en raison de la présence de produit ou corps étrangers sur le bord à sertir.

- Bord à sertir champignonné (abaissé).

- Ourlet endommagé ou trop replié.

- Mauvaise mise en place de la boîte pendant l’assemblage.

Serti fissuré à la base

Le « serti fissuré à la base » se présente sous forme de fracture de la courbure du crochet de fond (Figure 26). Il peut être difficile à déceler sans l’aide d’une loupe : vérifier de près les sertis qui présentent des empreintes laissées par la gorge de la molette de deuxième passe, notamment à l’endroit de l’agrafe ou si un affaissement est observé.

Ce défaut est sérieux et doit être immédiatement corrigé. Il est aussi désigné par l’expression « serti fracturé » ou « projection fissurée à la base du serti ».

Les causes possibles sont :

- Serrage excessif du serti.

- Excès de soudure au niveau de la pastille.

- Fond défectueux.

- Excès de joint élastique.

- Produit ou corps étrangers dans le serti.

- Crochet de corps trop long.

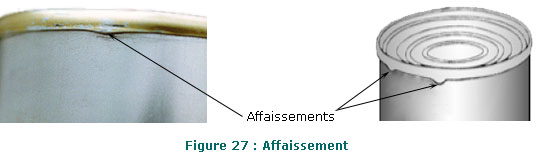

Affaissement

Lorsque le serti présente un léger bourrelet en dessous de son niveau normal, on parle de « affaissement » (Figure 27). Cette situation peut s’observer en n’importe quel point du pourtour, mais on constate communément un léger affaissement au niveau du montage (cas des boîtes à trois pièces) qui est considéré comme normal. Mais s’il est prononcé, la croisure à ce niveau se trouve réduit et on peut alors s’attendre à un manque d’étanchéité.

L’évaluation juste d’un affaissement se fait seulement après décorticage du serti et détermination du degré de croisure réelle et du taux de serrage suivant les recommandations du fabricant de boîtes : Tout affaissement examiné qui présente un degré de croisure réelle inférieur ou égal à 25% est considéré comme un défaut sérieux de sertissage auquel il faut remédier.

Lorsqu’un examen visuel est exécuté, un affaissement est considéré comme étant un défaut sérieux de sertissage s’il s’étend sur plus de 20 % de la hauteur du serti, ou sur plus de 1 cm le long du serti, ou si le serti présente plus d’un affaissement.

Les causes possibles sont :

- Produit ou corps étrangers dans le serti.

- Excès ou mauvaise répartition du joint élastique.

- Roulé de première passe trop lâche ou trop serré.

- Usure dans la gorge de la molette de première passe.

- Crochet de corps trop long.

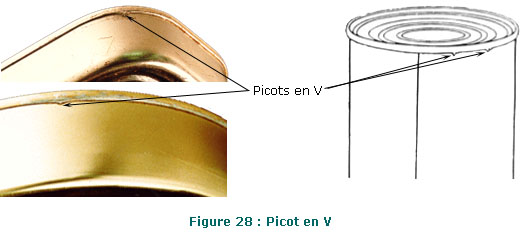

Picot en V

Un « V » ou « picot en V » est une irrégularité du serti due à l’insuffisance, voire à l’absence de chevauchement des crochets (croisure) en certain points du serti. Le métal du crochet de couvercle fait saillie dans sa courbure sous le serti et forme un ou plusieurs « V » (Figure 28). Ce défaut est également désigné par les expressions « saillie », « dentelure » et « lèvre ». Les causes en sont les mêmes que pour l’affaissement.

Les picots en V sont considérés comme un défaut sérieux de sertissage des boîtes métalliques en raison de l’absence de croisure à l’endroit du picot.

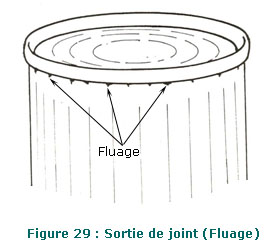

Sortie de joint (fluage)

On peut au cours du sertissage des boîtes métalliques observer des fragments de joint expulsés à la base du serti en un ou plusieurs points (Figure 29).

Ce phénomène peut, selon le cas, être sans gravité ou compromettre l’étanchéité. De toute manière, cette situation doit conduire à s’assurer que la sortie de joint ne s’aggrave pas en cours de stérilisation.

Les causes possibles sont :

- Excès ou mauvaise répartition du joint.

- Emploi d’un joint non adapté au produit emboîté.

- Excès de serrage en 2ème passe.

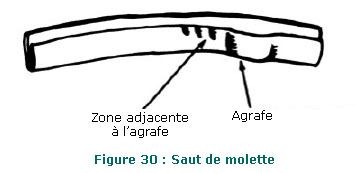

Saut de molette (saut aux surépaisseurs)

Un « saut de molette », appelé aussi « saut aux surépaisseurs », est une portion du serti qui n’est pas roulée assez serrée aux environs de l’agrafe de corps. Examiné de l’intérieur, défaut ressemblant à deux ou trois rides sur un côté de l’agrafe (Figure 30). Ce défaut se produit lorsque la molette de la 2ème passe a tendance à sauter après le passage de l’agrafe et se traduit par un taux de serrage insuffisant du serti au niveau de la zone « montage ».

Un saut de molettes est considéré comme un défaut de sertissage sérieux en raison d’un degré de serrage insuffisant.

Les causes possibles sont :

- Vitesse excessive de la sertisseuse.

- Action trop lente du ressort amortisseur de la molette de deuxième passe.

- Ressort amortisseur brisé.

- Pastille trop épaisse au montage.

- Excès de soudure à l’extérieur de la pastille.

- Serrage insuffisant par la molette de deuxième passe.

Défauts dimensionnels du sertissage des boîtes métalliques

Ci-après les principales anomalies dimensionnelles, relatives au sertissage des boîtes métalliques, qu’on peut déceler suite à un examen dimensionnel du serti.

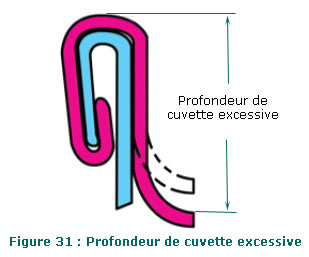

Profondeur de cuvette excessive

La profondeur excessive de cuvette (ou contre-serti excessif) apparaît lorsque la profondeur de cuvette dépasse les limites spécifiées dans la norme et résulte en un raccourcissement du crochet de couvercle et du chevauchement (Figure 31). Ce défaut peut avoir comme causes :

- Pression excessive du plateau de compression ;

- Mauvais calibrage : Hauteur insuffisante de la tête de sertissage ;

- Mandrin mal installé ;

- Mauvaise hauteur de la lèvre du mandrin ;

- Lèvre du mandrin incompatible avec la molette de première passe.

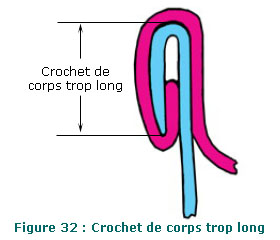

Crochet de corps trop long

Ce défaut apparaît lorsque la longueur du crochet de corps dépasse les limites spécifiées dans la norme (Figure 32). Les causes possibles sont :

- Compression (pression du plateau de compression) excessive ;

- Distance insuffisante entre mandrin et plateau de compression (le mandrin est trop bas par rapport au plateau de compression) ;

- Rebord à sertir abaissé (rebord champignonné).

- Serrage en 1ère passe insuffisant.

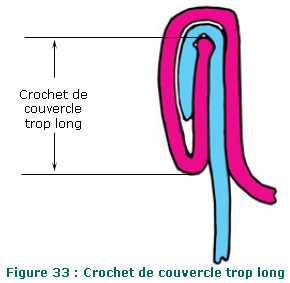

Crochet de couvercle trop long

On parle de ce défaut lorsque le crochet de couvercle est plus long que les spécifications (Figure 33). Ceci peut être dû à un serrage excessif en première passe.

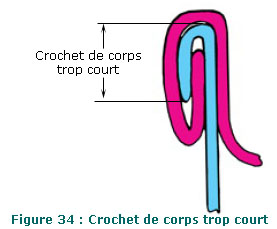

Crochet de corps trop court

Le crochet de corps est considéré trop court lorsque sa longueur est inférieure aux limites spécifiées (Figure 34). Les causes possibles sont :

- Compression insuffisante ;

- Distance excessive entre mandrin et plateau de compression ;

- Serrage excessif en 1ère passe ;

- Serrage insuffisant en 2ème passe ;

- Rebord à sertir trop court ;

- Pénétration insuffisante du mandrin dans la cuvette du couvercle (fonçage incomplet) ;

- Hauteur trop importante de la lèvre du mandrin.

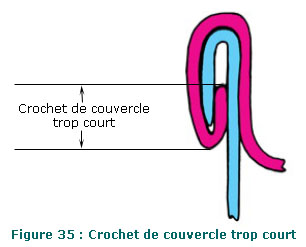

Crochet de couvercle trop court

Le crochet de couvercle est plus court que les spécifications (Figure 35). Ce défaut peut être dû à :

- Couvercle mal ourlé ;

- Serrage insuffisant en 1ère passe ;

- Compression excessive ;

- Molette de 1ère passe usée ;

- Profondeur de cuvette excessive ;

- Hauteur trop importante de la lèvre du mandrin.

Serti lâche

On parle de ce défaut lorsque l’épaisseur du serti est supérieur aux limites spécifiées. Un serti lâche risque de produire un serti qui fuira parce que les replis de métal n’auront pas été pressés les uns sur les autres assez fort et le joint d’étanchéité n’aura pas été comprimé pour boucher les interstices du serti (Figure 36). Les causes possibles sont :

- Mauvais réglage de la molette de 2ème passe ;

- Usure de la molette de 2ème passe ;

- Usure de la came de la molette ;

- Usure des boulons et roulements.

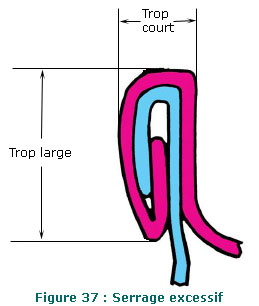

Serrage excessif

Une pression excessive lors de la deuxième passe crée un mouvais serti et risque d’aplatir le métal, d’allonger le serti (dans sa hauteur) et de réduire le chevauchement (Figure 37). Ce défaut peut aussi se manifester par un serti coupant et faire déborder le joint d’étanchéité (fluage). Les causes possibles sont :

- Mauvais réglage de la molette de 2ème passe ;

- Epaisseur de corps et/ou de couvercle anormale.

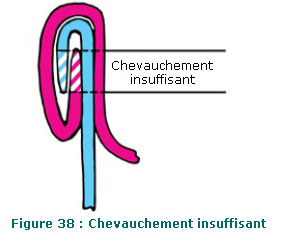

Chevauchement insuffisant

L’insuffisance du chevauchement survient lorsque les crochets de corps et de couvercle ne sont pas assez encastrés l’un dans l’autre (Figure 38). Ce défaut peut être dû à :

- Rebord du corps hors norme ;

- Ourlet du couvercle hors norme ;

- Première serti trop lâche ;

- Serrage excessif lors de la 2ème passe.

Bobliographie

- Agence canadienne d’inspection des aliments (ACIA) ; 1989 ; Défauts de boîtes métalliques – Manuel de caractérisation et classification.

- CARNAUD S.A. ; Manuel de sertissage.

- Gavin, Austin, Lisa M. Weddig ; 1995 ; CANNED FOODS – Principles of Thermal Process Control, Acidification and Container Closure Evaluation ; The Food Processors Institute ; 6e édition.

- PECHINEY S.A. ; Le sertissage de l’aluminium.

- Yves PELLETIER ; 10 juin 2000 ; Revêtements intérieurs pour emballages métalliques ; Techniques de l’ingénieur – Référence F1310.