Introduction

Le HACCP est une méthode ou démarche systématique et rationnelle de la maîtrise des dangers pour garantir la sécurité sanitaire d’un produit. Elle repose sur un principe simple : « Mieux vaut prévenir que guérir . . . »

HACCP est l’abréviation de « Hazard Analysis Critical Control Point » qui signifie en français : Analyse des dangers – Points Critiques pour leur Maîtrise.

La méthode HACCP est intimement liée à la sécurité sanitaire des aliments. Cependant, son application ne se limite pas au secteur agroalimentaire uniquement ; elle est aussi utilisée dans autres domaines d’activité comme l’industrie aéronautique, l’industrie chimique ou encore l’industrie nucléaire. C’est uniquement la nature des dangers qui change d’un secteur à l’autre, le principe reste le même. Ce document est une présentation succincte de la méthode HACCP dans le cas des produits alimentaires.

Table of Contents

Histoire du système HACCP (Analyse des Dangers – points critiques pour leur maîtrise)

La méthode HACCP a été formulé dans les années 60 par la Société Pillsbury, l’armée américaine et la NASA qui ont collaboré à la mise au point d’un système de production d’aliments salubres pour le programme spatial. En effet, la NASA voulait qu’un programme d’élimination total des défauts soit mis au point pour garantir la sécurité alimentaire de ses astronautes.

C’est en 1971, lors d’une conférence sur la protection des aliments, que la Société Pillsbury présente les principes du HACCP.

Actuellement, le HACCP est reconnu par de nombreux organismes internationaux, comme étant l’outil le plus fiable pour la garantie de la salubrité des aliments.

Au niveau international, le Codex Alimentarius a proposé un guide HACCP et des lignes directrices pour son application « Lignes directrices CAC/GL 18-1993 relatives à l’application du système HACCP ». Ce guide a été adopté par la vingtième session de la commission du Codex Alimentarius et par de nombreux pays. En Europe, plusieurs directives (notamment la directive 93/43/CEE relative à l’hygiène des denrées alimentaires) et plusieurs décisions d’application constituent les bases réglementaires pour la mise en œuvre pratique du HACCP.

Aux Etats Unis d’Amérique, la Food and Drug Administration (FDA) a initié un ensemble d’actions juridiques et techniques pour que l’adoption de la démarche HACCP devienne obligatoire dans tous les établissements de transformation des produits alimentaires.

Ailleurs, le Canada a initié un programme expérimental de gestion de la qualité pour les produits de la pêche depuis 1987 et un programme d’amélioration de la salubrité des aliments (PASA) depuis 1992. Ces deux programmes sont basés sur le concept HACCP et sont devenus obligatoires, successivement, en 1992 et 1997.

Au niveau de l’Afrique, le Maroc, par exemple, a publié en 1997 la norme nationale NM.08.0.002 fixant les lignes directrices pour l’application du système HACCP. Cette norme a été précédée par d’autres normes concernant les règles d’hygiène, notamment la norme NM.08.0.000 relative aux principes généraux d’hygiène alimentaire et de salubrité et la norme NM.08.0.001 relative au code d’usages recommandé en matière d’hygiène pour les conserves non acidifiées ou acidifiées, de produits alimentaires peu acides. Dans le cas des produits laitiers, l’application de la HACCP est rendue obligatoire.

Les 7 Principes du HACCP

La méthode HACCP repose sur les sept principes suivants:

- Principe 1 : Analyse des dangers.

- Principe 2 : Détermination des points critiques (CCP : Critical Control Point).

- Principe 3 : Fixation des limites critiques.

- Principe 4 : Mise en place d’un système de surveillance des CCP.

- Principe 5 : Détermination des mesures correctives.

- Principe 6 : Mise en place des procédures de vérification du système HACCP.

- Principe 7 : Mise en place d’un système de documents et enregistrements.

Ces différents points sont expliqués en détail dans le titre suivante de ce document. En effet, ces sept principes constituent les étapes 6 à 12 de l’application de la HACCP.

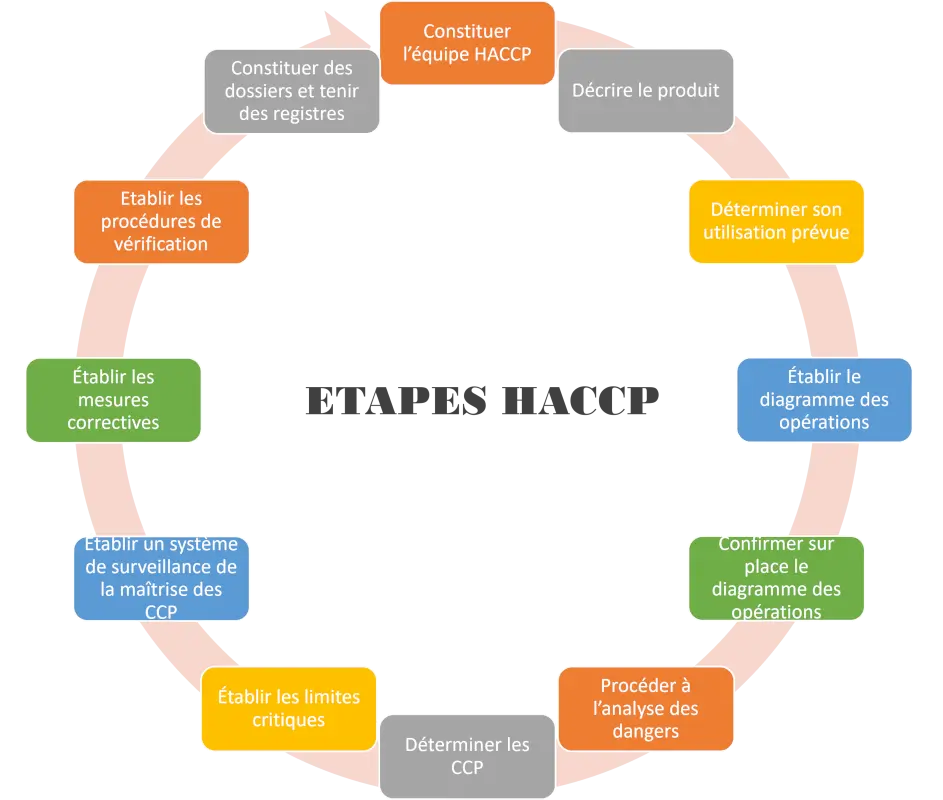

Les 12 étapes d’application de la méthode HACCP

L’application de la méthode HACCP consiste en l’exécution des 12 étapes présentées ci-après. La portée du plan HACCP doit être préalablement définie. Cette portée doit décrire le segment de la chaîne alimentaire concerné ainsi que les classes générales de dangers à couvrir.

1. Constituer l’équipe HACCP

L’entreprise devrait s’assurer qu’elle dispose d’experts et de techniciens spécialisés dans le produit en cause pour mettre au point un plan HACCP efficace. En principe, elle devrait constituer à cet effet une équipe multidisciplinaire. Si de tels spécialistes ne sont pas disponibles sur place, il faudrait s’adresser ailleurs.

L’équipe HACCP est responsable de l’élaboration du plan HACCP. A cet effet, elle devrait identifier le champ d’application du système HACCP et les programmes prérequis applicables. Ce champ d’application devrait définir les produits alimentaires et les procédés visés.

2. Décrire le produit

Il est nécessaire de procéder à une description complète du produit, notamment de donner des instructions concernant sa sécurité d’emploi telles que composition, structure physique/chimique (y compris Aw, pH, etc.), traitements microbicides/statiques (par exemple traitements thermiques, congélation, saumure, fumage, etc.), emballage, durabilité, conditions d’entreposage et méthodes de distribution.

3. Déterminer l’utilisation prévue du produit

L’usage auquel est destiné le produit doit être défini en fonction de l’utilisateur ou du consommateur final. Dans certains cas, il peut être nécessaire de prendre en considération les groupes vulnérables de population (par exemple restauration collective).

4. Établir un diagramme des opérations

C’est l’équipe HACCP qui doit être chargée d’établir un tel diagramme, qui comprendra toutes les étapes des opérations. En appliquant le système HACCP à une opération donnée, il faudra tenir compte des étapes qui la précèdent et de celles qui lui font suite.

5. Confirmer sur place le diagramme des opérations

L’équipe HACCP devrait comparer en permanence le déroulement des activités au diagramme des opérations et, le cas échéant, modifier ce dernier.

6. Analyser des dangers (Principe 1)

L’équipe HACCP devrait énumérer tous les dangers auxquels on peut raisonnablement s’attendre à chacune des étapes – production primaire, transformation, fabrication, distribution et consommation finale. Les dangers associés aux aliments peuvent être de trois natures :

- Dangers microbiologiques : Dangers liés aux microorganismes.

- Dangers chimiques : pesticides, résidus d’huile ou de produits d’entretien,

- Dangers physiques : morceau de bois, métal, verre, cheveux, etc.

L’équipe HACCP devrait ensuite procéder à une appréciation des risques, afin d’identifier les dangers à éliminer, ou de les ramener à un niveau acceptable, si l’on veut obtenir des aliments salubres.

Lorsqu’on procède à l’appréciation des risques, il faut tenir compte, dans la mesure du possible, des facteurs suivants:

- La probabilité qu’un danger survienne et gravité de ses conséquences sur la santé;

- l’évaluation qualitative et/ou quantitative de la présence de dangers;

- la survie ou prolifération des micro-organismes dangereux;

- l’apparition ou persistance dans les aliments de toxines, de substances chimiques ou d’agents physiques;

- les facteurs à l’origine de ce qui précède.

L’équipe HACCP doit alors envisager les éventuelles mesures à appliquer pour maîtriser chaque danger.

Plusieurs interventions sont parfois nécessaires pour maîtriser un danger spécifique, et plusieurs dangers peuvent être maîtrisés à l’aide d’une même intervention.

7. Déterminer les points critiques à maîtriser (Principe 2)

Il peut y avoir plus d’un CCP où une opération de maîtrise est appliquée pour traiter du même danger. La détermination d’un CCP dans le cadre du système HACCP peut être facilitée par l’application d’un arbre de décision qui présente un raisonnement fondé sur la logique.

Il faut faire preuve de souplesse dans l’application de l’arbre de décision, selon que l’opération concerne la production, l’abattage, la transformation, l’entreposage, la distribution, etc. Il doit être utilisé à titre indicatif lorsqu’on détermine les CCP. L’arbre de décision donné en annexe ne s’applique pas forcément à toutes les situations. D’autres approches peuvent être utilisées. Il est recommandé de dispenser une formation afin de faciliter l’application de l’arbre de décision.

Si un danger a été identifié à une étape où un contrôle de sécurité est nécessaire et qu’aucune mesure d’intervention n’existe au niveau de cette étape ou de toute autre, il faudrait alors modifier le produit ou le procédé correspondant à cette étape, ou à un stade antérieur ou ultérieur, de manière à prévoir une intervention.

8. Fixer des seuils critiques pour chaque CCP (Principe 3)

Il faut fixer, et valider si possible, des seuils correspondant à chacun des points critiques pour la maîtrise des dangers. Dans certains cas, plusieurs seuils critiques sont fixés pour une étape donnée. Parmi les critères choisis, il faut citer la température, la durée, la teneur en humidité, le pH, le pourcentage d’eau libre et le chlore disponible, ainsi que des paramètres organoleptiques comme l’aspect à l’œil nu et la consistance.

9. Mettre en place un système de surveillance pour chaque CCP (Principe 4)

Un tel système de surveillance permet de mesurer ou d’observer les seuils critiques correspondant à un CCP. Les procédures appliquées doivent être en mesure de détecter toute perte de maîtrise. En outre, les renseignements devraient en principe être communiqués en temps utile pour procéder aux ajustements nécessaires, de façon à éviter que les seuils critiques ne soient dépassés. Dans la mesure du possible, il faudra procéder à des ajustements de procédés lorsque les résultats de surveillance indiquent une tendance en direction d’une perte de contrôle à un CCP. Ces ajustements devront être effectués avant qu’aucun écart ne survienne. Les données obtenues doivent être évaluées par une personne expressément désignée à cette fin et possédant les connaissances et l’autorité nécessaires pour mettre en œuvre, au besoin, des mesures correctives. Si la surveillance n’est pas continue, les contrôles exercés doivent alors être suffisamment fréquents et approfondis pour garantir la maîtrise du CCP. La plupart de ces contrôles doivent être effectués rapidement, car ils portent sur la chaîne de production et l’on ne dispose pas du temps nécessaire pour procéder à des analyses de longue durée. On préfère généralement relever les paramètres physiques et chimiques plutôt que d’effectuer des essais microbiologiques, car ils sont plus rapides et permettent souvent d’indiquer aussi l’état microbiologique du produit.

Tous les relevés et comptes rendus résultant de la surveillance des CCP doivent être signés par la ou les personne(s) chargée(s) des opérations de surveillance, ainsi que par un ou plusieurs responsables de l’entreprise.

10. Déterminer les mesures correctives (Principe 5)

Des mesures correctives spécifiques doivent être prévues pour chaque CCP, dans le cadre du système HACCP, afin de pouvoir rectifier les écarts, s’ils se produisent.

Ces mesures doivent garantir que le CCP a été maîtrisé. Elles doivent également prévoir le sort qui sera réservé au produit en cause. Les mesures ainsi prises doivent être consignées dans les registres HACCP.

11. Prévoir des procédure de vérification (Principe 6)

On peut avoir recours à des méthodes, des procédures et des tests de vérification et d’audit, notamment au prélèvement et à l’analyse d’échantillons aléatoires, pour déterminer si le système HACCP fonctionne correctement. De tels contrôles devraient être suffisamment fréquents pour confirmer le bon fonctionnement du système. Par exemple il faudrait:

- passer en revue le système HACCP et les dossiers dont il s’accompagne;

- prendre connaissance des écarts constatés et du sort réservé au produit;

- vérifier que les CCP sont bien maîtrisés.

Dans la mesure du possible, les mesures de validation devront comprendre des activités permettant de confirmer l’efficacité de tous les éléments d’un plan HACCP.

12. Constituer des dossiers et tenir des registres (Principe 7)

La tenue de registres précis et rigoureux est indispensable à l’application du système HACCP. Les procédures HACCP devraient être documentées et devraient être adaptées à la nature et à l’ampleur de l’opération.

Exemples de dossiers:

- analyse des dangers;

- détermination des CCP;

- détermination des seuils critiques.

Exemples de registres:

- activités de surveillance des CCP;

- écarts et mesures correctives associées;

- modifications apportées au système HACCP.